Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Automatyzacja produkcji - przewodnik

Automatyzacja produkcji to proces, w którym wykorzystuje się nowoczesne technologie, takie jak maszyny, roboty, systemy informatyczne i zaawansowaną aparaturę, aby usprawnić wytwarzanie, monitorowanie i transport produktów.

Wpisując w wyszukiwarkę google „automatyzacja produkcji” znajdziesz różne artykuły i usługi, mówiące o korzyściach i wyzwaniach związanych z tym tematem.

Tutaj trafiłeś na obszerny artykuł, w którym poruszamy nie tylko te kwestie, ale również przyjrzymy się bliżej:

- czym jest nowoczesna automatyzacja produkcji

- jakie są poziomy automatyzacji

- kluczowym technologiom napędzającym tę rewolucję przemysłową, ich wpływem na strukturę zatrudnienia i procesy produkcyjne

- przedstawimy praktyczne wskazówki dotyczące przygotowania przedsiębiorstwa do wdrożenia automatyzacji

- odpowiemy na pytania, jakie często zadają zakłady produkcyjne zainteresowane inwestycją

Dla kierowników produkcji, dyrektorów czy specjalistów utrzymania ruchu, zrozumienie jak automatyzacja może wpłynąć na ich przedsiębiorstwo oraz codzienną pracę jest kluczowe dla podejmowania strategicznych decyzji.

Niezależnie od tego, czy jesteś doświadczonym dyrektorem produkcji rozważającym modernizację linii produkcyjnych, czy operatorem maszyn chcącym zrozumieć, jak automatyzacja wpłynie na Twoją codzienną pracę, ten artykuł dostarczy Ci cennych informacji i perspektyw na temat przyszłości produkcji przemysłowej.

Zapraszamy do lektury, która pomoże Ci lepiej zrozumieć i wykorzystać potencjał automatyzacji w Twojej firmie.

Czym jest automatyzacja produkcji?

Automatyzacja produkcji to proces wykorzystywania zaawansowanych technologii do kontroli i optymalizacji procesów produkcyjnych, minimalizując przy tym udział człowieka w rutynowych i powtarzalnych czynnościach. W swojej istocie, automatyzacja produkcji polega na zastąpieniu pracy ludzkiej maszynami, robotami i systemami informatycznymi, które mogą wykonywać zadania szybciej, dokładniej i bardziej niezawodnie.

Historia automatyzacji

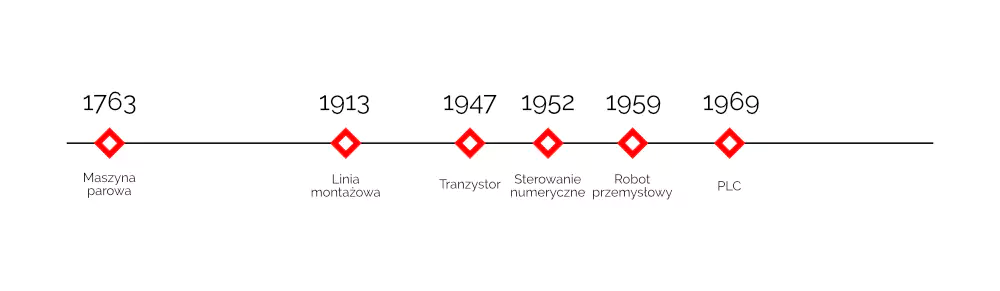

Czas na chwilowy powrót do przeszłości. Koncepcja automatyzacji nie jest nowa, a jej korzenie sięgają rewolucji przemysłowej XVIII i XIX wieku, kiedy to maszyny parowe zaczęły zastępować pracę ręczną. Jednak prawdziwy przełom nastąpił w XX wieku wraz z wprowadzeniem linii montażowych i programowalnych sterowników logicznych (PLC). W 1913 roku Henry Ford wprowadził linię montażową do produkcji samochodów, co prawdziwie zrewolucjonizowało proces produkcyjny.

Następnie w połowie XX wieku wynaleziono tranzystor w Bell Labs (1947), opracowano pierwsze numerycznie sterowane maszyny (1952), wprowadzono pierwszego robota przemysłowego Unimate 1900 w General Motors (1959) oraz wprowadzono w fabryce GM pierwszy Programowalny Sterownik Logiczny (PLC) przez firmę Modicon (1969).

W latach 70. XX wieku, wraz z rozwojem komputerów i mikroprocesorów, automatyzacja wkroczyła w nową erę. Pojawiły się pierwsze systemy CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing), które zrewolucjonizowały proces projektowania i produkcji.

Współczesna automatyzacja produkcji

Dzisiejsza automatyzacja produkcji coraz ściślej integruje z koncepcjami Przemysłu 4.0, takimi jak Internet Rzeczy (IoT), Big Data, sztuczna inteligencja (AI) i chmura obliczeniowa. Ta synergia prowadzi do powstania inteligentnych fabryk, gdzie wszystkie elementy procesu produkcyjnego są ze sobą połączone i komunikują się w czasie rzeczywistym.

Jednak zjedźmy nieco na ziemię. Dla wielu polskich zakładów inwestycje w tak zaawansowane technologie jak AI, czy Digital Twin są w tym momencie niepotrzebne. Byłby to przerost formy nad treścią. Wiele firm jest obecnie na etapie rozmyślania o zakupie robotów przemysłowych, czy innych urządzeń automatycznych.

Współcześnie obserwuję wzrost zainteresowania technologią robotyki przemysłowej, przede wszystkim dzięki zwiększeniu jej przystępności cenowej. Ponadto, są to rozwiązania elastyczne, a więc stosunkowo łatwo programowalne do nowych zadań. Zwiększa to ich użyteczność w zmieniającym się środowisku. Przykładami takich maszyn (oprócz klasycznych robotów przemysłowych) są roboty współpracujące (coboty) oraz wózki autonomiczne wyposażone w systemy wizyjne (AMR) lub bez systemów wizyjnych (AGV). W ostatnim czasie widać wzrost zainteresowania powyższymi technologiami.

Podobnie, jeśli chodzi o wykorzystanie danych pochodzących z czujników w technologii IoT dla przemysłu. Technologia ta pozwala, między innymi na precyzyjne przewidywanie awarii i optymalizację procesów konserwacji. To podejście redukuje nieplanowane przestoje i koszty utrzymania. Więcej o nowych technologiach oraz przyszłości automatyzacji produkcji przeczytasz w dalszej części artykułu.

Poziomy automatyzacji

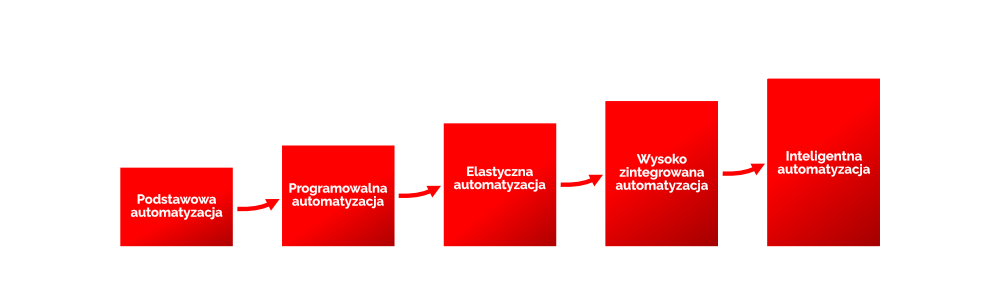

Automatyzacja produkcji nie jest jednoznacznym wyborem między „zautomatyzowane” a „niezautomatyzowane”. Wyróżnię szereg poziomów automatyzacji:

Podstawowa automatyzacja obejmuje proste maszyny wykonujące pojedyncze, powtarzalne zadania. Przykładem mogą być maszyny do cięcia blachy, które automatycznie wykonują samo cięcie, natomiast operator musi ustawić blachę w odpowiednim miejscu.

Programowalna automatyzacja wykorzystuje PLC i roboty do wykonywania serii zadań, które można programować. W tym przypadku, oprócz automatycznego cięcia blachy pod konkretny wymiar, stół maszyny może zostać zaprogramowany, aby dokładnie podawać półprodukt. Eliminuje się możliwość błędu przy ustawianiu blachy pod cięcie oraz zwiększa bezpieczeństwo, ponieważ człowiek nie będzie miał bezpośredniego kontaktu z ostrzem maszyny.

Systemy zdolne do szybkiej adaptacji do zmian w produkcji bez znaczących przestojów nazwę mianem elastycznej automatyzacji. W moim przykładzie maszyna do cięcia będzie łatwa do przeprogramowania na inne wymiary, grubości czy materiały blachy.

Wysoko zintegrowaną automatyzacją nazwę całe linie produkcyjne, które są zautomatyzowane i zintegrowane z systemami zarządzania przedsiębiorstwem. W tym przypadku nie chodzi tylko o samo cięcie blachy, ale także procesy temu towarzyszące, jak podawanie i odbieranie blachy, późniejsza paletyzacja, utrzymanie ruchu maszyn, a nawet procesy operacyjne. Przekładanie blachy do i z maszyny wykonywane jest przez robota przemysłowego, który zostaje zintegrowany z maszyną do cięcia, na przykład dzięki różnego rodzaju czujnikom. Systemy te następnie automatycznie przekazują informacje o wytworzonym produkcie do systemu zarządzania przedsiębiorstwem. Wiele ręcznych i monotonnych czynności zostaje wyeliminowane.

Inteligentna automatyzacja wykorzystuje AI i uczenie maszynowe do ciągłej optymalizacji procesów i samodzielnego podejmowania decyzji. Póki co, wielu przedsiębiorstwom trudno myśleć o inwestycji w tak zaawansowane technologie, podczas, gdy często są na etapie zakupu bardziej zaawansowanych pojedynczych maszyn lub integracji między procesami. Jednak, gdy w przedsiębiorstwie rośnie ilość przetwarzanych i przechowywanych danych z roku na rok (i to bardzo cennych danych dla firmy), to warto chociaż poznać, w jaki sposób takie dane wykorzystasz.

Poziomy automatyzacji można modyfikować w zależności od procesu produkcyjnego. Nawet, jeżeli daleko Ci do inwestycji w IoT, czy nawet integrację maszy z SAP, to ustal, jakie poziomy automatyzacji może osiągnąć Twój zakład produkcyjny. Pozwoli to strategicznie zaplanować początek inwestycji i stopniowo zwiększysz zaawansowanie technologiczne.

Korzyści z automatyzacji procesu produkcyjnego

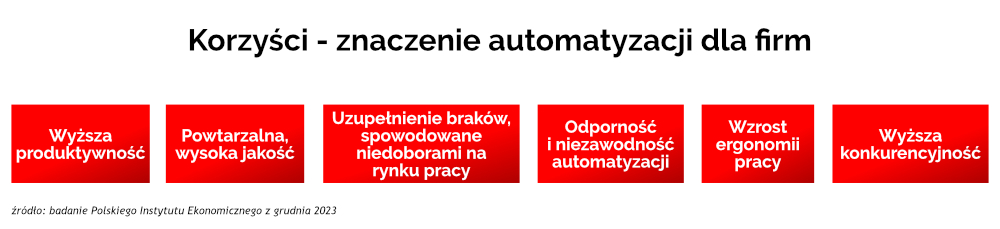

Automatyzacja produkcji niesie ze sobą szereg korzyści, które wpływają na konkurencyjność, a przede wszystkim rentowność przedsiębiorstwa. Dla kadry zarządzającej, zrozumienie tych korzyści jest kluczowe przy podejmowaniu decyzji o inwestycjach w konkretne rozwiązania. Dlatego zobacz, jakie korzyści odnotowały zakłady po wprowadzeniu robotyzacji. Przeczytasz o tym w raporcie Polskiego Instytutu Ekonomicznego z grudnia 2023 roku.

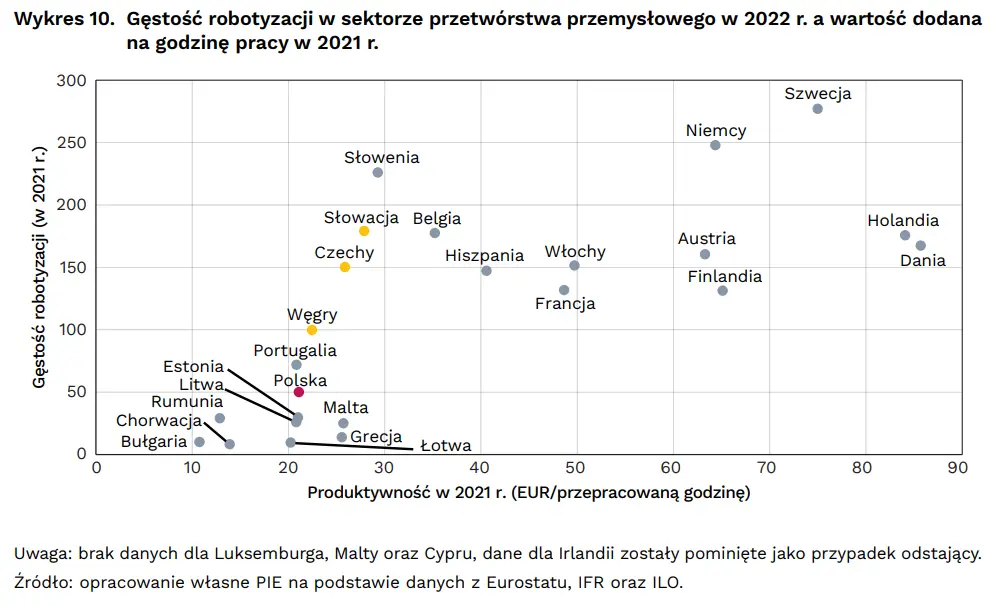

Jednak zanim będę wychwalał, co dobrego przynosi robotyzacja, to przytoczę wykres przedstawiony w tym raporcie, który odnosi się do zależności między gęstością robotyzacji, a produktywnością. Produktywność, która w raporcie jest przedstawiona jako „wartość dodana na przepracowaną godzinę”, co wykres pokazuje jako EUR/przepracowaną godzinę.

Jak przedstawia autor raportu, Czechy, Słowacja czy Słowenia są daleko w tyle, jeśli chodzi o produktywność pracy w porównaniu do krajów o mniejszej gęstości robotyzacji, jak Francja lub Finlandia. Wniosek jest taki, że produktywność jest bardziej złożonym czynnikiem i nie powinna być bezpośrednio sprowadzana do postępów w robotyzacji.

Z pewnością bardzo istotna jest skuteczność wdrożenia automatyzacji i robotyzacji w procesach, które rzeczywiście przyniosą zwiększenie wolumenów produkcji i zmniejszą koszty wytwarzania. Wróćmy, więc do korzyści z wdrożenia robotyzacji.

Zwiększona produktywność

Zautomatyzowane systemy pracują szybciej i dłużej niż ludzie, bez zmęczenia. Regularnie poddaje się podzespoły pracom konserwacyjnym oraz wymianom części, jednak można to zaplanować na mniej obfity w zamówienia okres w roku. Automatyzacja skraca czas od zamówienia produktu do jego dostawy, dzięki czemu zyskujesz wartość dodaną dla klientów w stosunku do konkurencji.

Poprawa jakości

Maszyny wykonują powtarzalne zadania z wysoką precyzją, co ogranicza błędy jakościowe oraz zmniejsza ilość odpadów. To szczególnie istotne w branżach, gdzie jakość jest priorytetem. Takim przykładem jest motoryzacja, gdzie koncerny często wymagają i skrupulatnie sprawdzają – fizycznie oraz wirtualnie – czy dany produkt spełnia normy jakościowe.

Dzięki automatyzacji zyskujemy kontrolę nad każdym produktem, który jest wytwarzany w taki sam sposób, w blisko 100% procentach przypadków. Użycie systemów wizyjnych do kontroli jakości sprawia, że zyskujesz, niemożliwą dla ludzkiego oka, prędkość wykrywania wad w produktach.

Obniżenie kosztów produkcji

Mimo, że początkowa inwestycja może być wysoka to długoterminowo automatyzacja obniża koszty robocizny i może stosunkowo szybko się zwrócić. Za przykład niech posłuży nasza linia do repaletyzacji owoców i warzyw, która zwraca się w mniej niż rok. Przede wszystkim, dzięki obniżeniu kosztów produkcji. Dlatego, im dłużej czekasz z inwestycją, tym dłużej tracisz potencjalne oszczędności, liczone w dziesiątkach, a nawet setkach tysięcy złotych miesięcznie.

Zwiększenie bezpieczeństwa pracy

Wprowadzenie maszyn automatycznych podnosi poziom bezpieczeństwa w miejscu pracy. Roboty wykonują zadania w niebezpiecznych, szkodliwych dla zdrowia środowiskach, na przykład w kontakcie z substancjami chemicznymi. Maszyny przenoszą ciężkie przedmioty, a dla człowieka skutkuje to problemami zdrowotnymi. W powyższym przykładzie, z paletyzacją i depaletyzacją owoców oraz warzyw, pracownicy znajdując się na drabinie zdejmowali nawet 20-kilogramowe kartony z palety. Roboty zastąpiły tę czynność i poprawiły bezpieczeństwo w zakładzie. O tym, jak zapewnić bezpieczeństwo stanowisk zrobotyzowanych możesz przeczytać w artykule:

Elastyczność produkcji

Zautomatyzowane linie można szybko przeprogramować do produkcji różnych wariantów produktu. Staje się to jeszcze bardziej przystępne w dobie rozwijających się technologii uczenia maszynowego, sztucznej inteligencji i systemów wizyjnych.

Lepsza kontrola i zarządzanie danymi

![]()

Systemy automatyzacji dostarczają szczegółowych danych o każdym etapie procesu produkcyjnego, jeśli są wyposażone w odpowiednie czujniki i systemy wizyjne. Analiza danych umożliwia także przewidywanie awarii i planowanie konserwacji, tym samym zapobiegając nieplanowanym przestojom. Wydaje się, że właśnie zarządzanie danymi będzie tzw. game changerem (czynnikiem zmieniającym zasady gry) w konkurencyjności zakładów produkcyjnych. Ciągła analiza danych pozwala na identyfikację wąskich gardeł, obszarów do poprawy, a technologia Digital Twin może znacząco wpłynąć na poprawę procesów produkcyjnych - o czym więcej w dalszej części artykułu.

Konkurencyjność na rynku

![]()

Automatyzacja wprowadza możliwość szybszego dostosowania produkcji do nowych trendów i wymagań klientów. Poprawia postrzeganie firmy jako innowacyjnej i zorientowanej na przyszłość. To z kolei przydaje się nie tylko w kontaktach z klientami, ale także w poszukiwaniu nowych pracowników.

Zrozumienie tych korzyści pomoże Ci w budowaniu biznesowego uzasadnienia dla inwestycji w automatyzację.

Wyzwania związane z automatyzacją

Korzyści brzmią bardzo dobrze, jednak skorzystasz z nich dopiero, gdy wdrożenie będzie skuteczne. Skonfrontujesz się z wyzwaniami, które częściowo będą nowością, jak być może opracowanie strategii automatyzacji czy zarządzanie nowymi danymi. Inne pewnie dobrze znasz, jak umiejętność zarządzania ludźmi we wdrożeniu. Niezależnie od tego, jakie masz doświadczenie, możesz skorzystać także z naszego poradnika "Jak zarządzać wdrożeniem Automatyzacji Produkcji?", w którym omawiamy kilka kluczowych tematów, o które należy zadbać przed wdrożeniem.

Zaznaczamy, że nie jest to kompleksowy poradnik, który zawiera wszystkie informacje i nie wystarczy do pełnego przygotowania się do zarządzania wdrożeniem, ale na pewno zwróci Twoją uwagę na kilka ważnych rzeczy.

Jakie są najważniejsze wyzwania związane z automatyzacją?

Wysokie koszty początkowe

Zaawansowane maszyny, roboty i systemy automatyzacji wymagają dużych nakładów finansowych. Uwzględniając nie tylko oprogramowanie, ale przede wszystkim fizyczne maszyny, koszt takich projektów wynosi od kilkuset tysięcy do kilkunastu milionów złotych. W związku z tym konieczne jest solidne uzasadnienie biznesowe. W artykule o wyborze integratora robotów przemysłowych przedstawiamy kolejne kroki wdrożenia automatyzacji, co również pozwoli Ci lepiej zrozumieć cały proces.

Złożoność technologiczna

Aby połączyć nowe technologie z istniejącymi maszynami, szczególnie tymi starej daty, należy się namęczyć. Szczególnie, gdy mamy do czynienia z zupełnie odmiennymi komponentami. Systemy zaprojektowane w taki sposób, aby spełniały wymagania wydajnościowe to jedna strona medalu, ale drugą stroną jest taki projekt, który uwzględnia rozbudowę w miarę rozwoju firmy. Zmniejszy to bowiem koszty dalszych inwestycji dla Twojego zakładu.

Bardzo ważne jest, abyś poznał technologie, które możesz wdrożyć zakładzie. Poszukaj na własną rękę, pytaj integratorów, a przede wszystkim inne zakłady. Automatyzacja to szereg technologii i maszyn, z których jedne będą nadawały się do Twoich procesów, a inne nie.

Teraz coś kluczowego. Poznaj własne procesy produkcyjne i usuń wąskie gardła tam, gdzie to możliwe. Zadbaj o to przed wdrożeniem automatyzacji. Odpowiedni integrator takich systemów zwróci uwagę na tę konieczność przed projektem.

Zmiany organizacyjne

Automatyzacja często wymaga zmiany istniejących procesów biznesowych, stąd ważne we wdrożeniu automatyzacji jest integralne podejście do procesów. Implementując spotkasz się także ze zjawiskiem przezwyciężania oporu pracowników wobec nowych technologii i zmian w organizacji. Jak istotna jest komunikacja wewnętrzna piszemy w osobnym artykule.

Komunikacja wewnętrzna przy wdrażaniu Automatyzacji Produkcji

Wymagania dotyczące umiejętności

Częstym wyzwaniem jest brak wykwalifikowanych pracowników do obsługi i utrzymania zautomatyzowanych systemów. Potrzebne są szkolenia lub nawet rekrutacja talentów z odpowiednimi umiejętnościami. Bowiem wdrożenie automatyzacji to dla pracowników przejście od manualnych umiejętności do bardziej technicznych i analitycznych.

Problemy techniczne i niezawodność

Wzrost wydajności linii produkcyjnej brzmi świetnie, aż do momentu pierwszych przestojów. Skoro więcej produktu wytwarzamy w krótszym czasie to przestoje będą kosztowniejsze, a identyfikacja i rozwiązywanie problemów w złożonych systemach może być czasochłonne. Stąd istotne jest abyś zadbał o odpowiednio wyszkolony personel utrzymania ruchu, który sprawnie zareaguje w nagłych sytuacjach. Nie warto także oszczędzać na konserwacji maszyn, ale stosować się do zaleceń producentów.

Możesz opracować plan działania na wypadek awarii systemów. Zautomatyzuje to działanie pracowników utrzymania ruchu i przyspieszy naprawy.

Zarządzanie danymi

![]()

Jak poradzić sobie z ogromnymi ilościami danych generowanych przez zautomatyzowane systemy? Potrzeba w tym celu zaawansowanych narzędzi i umiejętności do analizy i interpretacji danych. Idąc dalej, zbieraj tylko istotne dane dla efektywności procesów produkcyjnych. Zbędne informacje wprowadzają niepotrzebny chaos.

Dane powinny być przesyłane i przechowywane w sposób bezpieczny. Mowa bowiem o bardzo wrażliwych dla przedsiębiorstwa informacjach.

Podsumowanie wyzwań

Wdrażanie automatyzacji produkcji, mimo swoich licznych korzyści, postawi przed Tobą szereg złożonych wyzwań. Odpowiednio się do nich przygotuj przed projektem.

- Dokładnie przeanalizuj koszty i korzyści przed podjęciem decyzji o inwestycji

- Opracuj długoterminową strategię automatyzacji, uwzględniającą etapowe wdrażanie i ciągłe doskonalenie

- Inwestuj w rozwój kompetencji pracowników i budowanie kultury organizacyjnej wspierającej innowacje

- Ściśle współpracuj z działami planowania produkcji, utrzymania ruchu, operatorami, działem IT, HR i finansów w celu holistycznego podejścia do automatyzacji

- Monitoruj trendy technologiczne i regulacje prawne wpływające na automatyzację

Dla specjalistów utrzymania ruchu i operatorów maszyn, wymienione w tym rozdziale wyzwania oznaczają konieczność ciągłego podnoszenia kwalifikacji, adaptacji do nowych technologii i rozwijania umiejętności rozwiązywania problemów w zautomatyzowanych środowiskach.

Wyzwań jest wiele, jednak korzyści jakie przynosi automatyzacja przewyższają te wyzwania. Jeśli będziesz nimi skutecznie zarządzać, umożliwi Ci to czerpanie pełnymi garściami z automatyzacji i stabilny rozwój zakładu.

Technologie w automatyzacji produkcji

Jeżeli poszukiwałeś kiedyś, jakie są sposoby na zautomatyzowanie konkretnego procesu, pewnie w pewnym momencie czułeś się zagubiony lub zmęczony nadmiarem informacji. Zautomatyzowane systemy produkcyjne są złożone i różnią się w zależności od procesu, rodzaju produktu, branży, czy skali produkcji. Występują jednak pewne podobieństwa, które pozwalają na identyfikację wspólnych elementów technologicznych.

Niezależnie od specyfiki produkcyjnej, zakłady wykorzystują podobny zestaw technologii – od robotów przemysłowych i sterowników PLC, przez systemy SCADA i IIoT, aż po zaawansowane systemy zarządzania, jak SAP, MES, czy CMMS. W tym rozdziale przeczytasz o kilku technologiach w produkcji, a zaczniemy od ostatnio modnej – robotów przemysłowych.

Roboty przemysłowe i coboty

Roboty przemysłowe mogą być zaprogramowane na wykonywane powtarzalnych zadań, zwiększając przy tym precyzję w porównaniu do ręcznego działania.

Jedne z popularnych rodzajów to roboty przegubowe, delta, scara, czy roboty kartezjańskie. Roboty współpracujące (coboty) to rodzaj robotów, mogących współpracować w otoczeniu człowieka, bez wygrodzeń bezpieczeństwa. Jest to możliwe, dzięki czujnikom wykrywającym człowieka, który wchodzi w obszar roboczy urządzenia.

W naszym projekcie automatycznego pakowania i paletyzacji dla firmy produkującej folię stretch, zastosowaliśmy 3 roboty wykonujące kolejne czynności. Robot do formowania kartonów, robot do pakowania w kartony zbiorcze oraz robot do paletyzacji z wymiennym chwytakiem. Sprawdź (link powyżej), jak zautomatyzowaliśmy procesy od momentu pobrania wytworzonych rolek z nawiniętym stretchem, aż do owiniętej, gotowej do magazynowania i wysyłki palety z rolkami.

Robot do pakowania folii stretch w kartony

Sterowniki PLC i systemy sterowania DCS

Jak wiesz, w sercu automatyki przemysłowej znajdują się dwa kluczowe systemy sterowania: Programowalne Sterowniki Logiczne (PLC) oraz Rozproszone Systemy Sterowania (DCS). Choć często są postrzegane jako konkurencyjne rozwiązania, w rzeczywistości każde z nich ma swoje unikalne zastosowania i zalety w zależności od specyfiki procesu produkcyjnego.

W nowoczesnych zakładach produkcyjnych coraz częściej obserwujemy zbieżność technologii PLC i DCS. Systemy hybrydowe łączą szybkość PLC z zaawansowanymi możliwościami zarządzania procesami DCS, oferując elastyczne rozwiązania.

Możesz wykorzystać PLC do szybkiego sterowania maszynami i liniami produkcyjnymi, podczas gdy nadrzędny system DCS zarządza przepływem materiałów i optymalizacją całego procesu produkcyjnego.

Dla specjalistów automatyki, umiejętność efektywnego wykorzystania i integracji obu tych technologii staje się kluczowa w projektowaniu wydajnych systemów produkcyjnych.

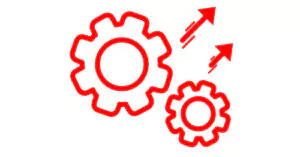

Zdarza się, że do nawiązania komunikacji pomiędzy sterownikiem PLC, a systemem nadrzędnym (np. ERP) potrzeba zaawansowanej wiedzy i niedostępnych na rynku rozwiązań. Szczególnie, gdy potrzeby zakładu produkcji są szerokie. Taka sytuacja pojawiła się w integracji prasy do blachy z ERP dla Blachotrapez. Nasi automatycy stworzyli nową bibliotekę programistyczną, która pozwala sterownikowi PLC na przesyłanie aktualnego stanu maszyny oraz realizacji danego zlecenia do systemu ERP.

Zrzut ekranu z systemu śledzenia zamówień do prasy

Systemy SCADA

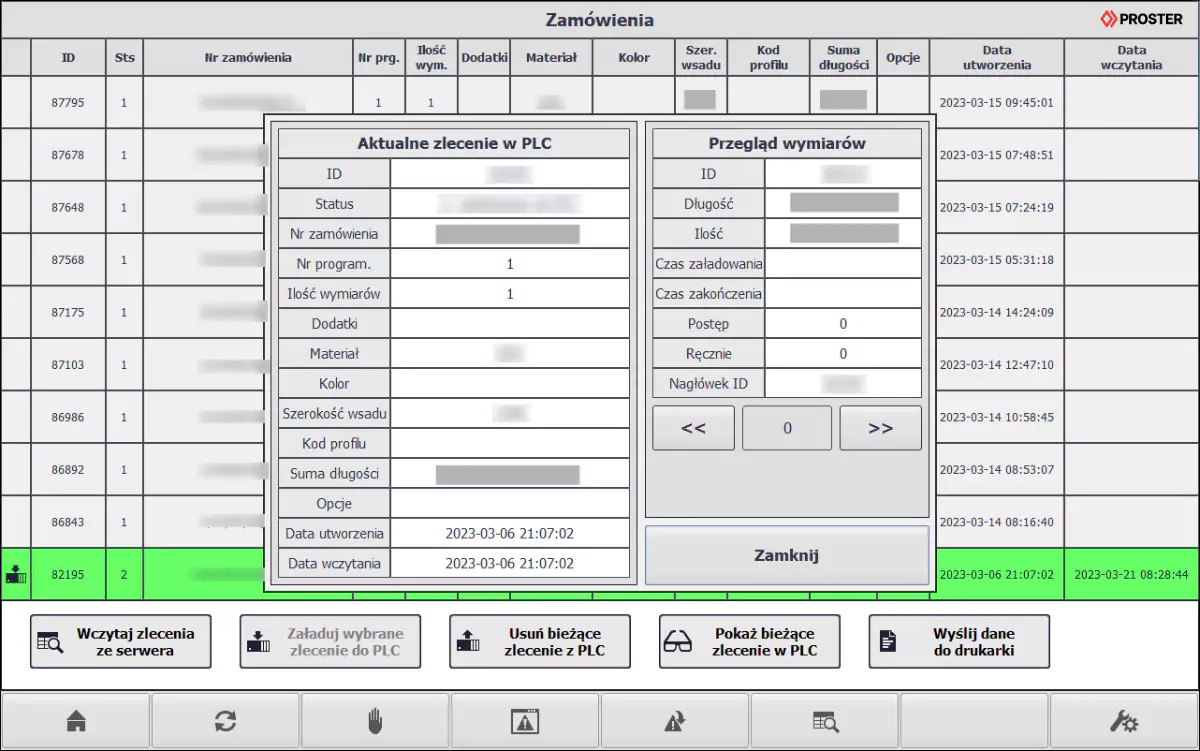

System SCADA to zaawansowany system informatyczny służący do monitorowania i sterowania procesami technologicznymi. W kontekście automatyzacji produkcji, SCADA odgrywa ważną rolę w zbieraniu danych z różnych źródeł, ich wizualizacji i umożliwieniu szybkiego reagowania na zmiany w procesie produkcyjnym.

Zobacz przykładowe wyzwania, jakie stoją przed wdrożeniem takich systemów w realizacji scady dla oczyszczalni ścieków.

Zrzut ekranu z systemu SCADA dla oczyszczalni ścieków

Dla pracowników utrzymania ruchu, system SCADA stanowi narzędzie do monitorowania stanu maszyn i urządzeń. Umożliwia szybką diagnostykę i reakcję na potencjalne problemy. Z kolei dla dyrektorów produkcji, SCADA dostarcza cennych danych analitycznych, które wykorzystują następnie do optymalizacji procesów i podejmowania strategicznych decyzji.

IIoT – Przemysłowy Internet Rzeczy

Przemysłowy Internet Rzeczy (IIoT) polega na wykorzystaniu czujników, systemów wizyjnych i urządzeń do zbierania danych w czasie rzeczywistym z maszyn i procesów produkcyjnych, na przykład w celu predykcyjnego utrzymania ruchu lub śledzenie zużycia energii. Analiza dużego zbioru danych, który pochodzi z czujników IoT pozwala podejmować decyzje oparte na faktach.

Przykład śledzenia zużycia energii w zakładzie podała firma Foxconn Industrial Internet. System, wyposażony w czujniki IoT, zredukował konsumpcję energii w sumie o wartości 1.6 miliona dolarów rocznie – jak podaje organizacja GSMA we współpracy z Foxconn Industrial Internet.

Systemy transportu i magazynowania

Systemy transportu i magazynowania to przede wszystkim przenośniki (taśmowe, rolkowe, czy łańcuchowe), automatyczne wózki AGV i AMR, systemy sortujące, systemy pakowania i paletyzacji produktów, czy automatyczne systemy składowania i pobierania w magazynach (AS/RS).

Systemy zarządzania danymi

Kolejną technologią, z którą pewnie masz do czynienia, są systemy do zarządzania różnymi obszarami produkcji oraz do gromadzenia i analizy danych. Te platformy integrują wszystkie aspekty procesu produkcyjnego – od planowania, przez kontrolę jakości, aż po zarządzanie zasobami i logistykę. Przykłady systemów zarządzania procesami przedsiębiorstwa:

- Systemy realizacji produkcji (MES – Manufacturing Execution Systems)

- Systemy planowania zasobów przedsiębiorstwa (ERP)

- Systemy zarządzania magazynem (WMS)

- Zaawansowane systemy planowania i harmonogramowania (APS)

- System zarządzania utrzymaniem ruchu (CMMS)

- Systemy Big Data do przetwarzania dużych ilości danych (DBMS)

Systemy wizyjne i kontroli jakości

Te rozwiązania, wykorzystują kamery o wysokiej rozdzielczości i zaawansowane algorytmy przetwarzania obrazu. Służą, między innymi do błyskawicznej kontroli jakości produkowanych elementów.

Dla operatorów maszyn oznacza to wsparcie w codziennej pracy i możliwość skupienia się na bardziej złożonych zadaniach, podczas gdy rutynowe kontrole jakości wykonują automatycznie systemy wizyjne.

Addytywne technologie produkcji

Druk 3D i inne, tak zwane technologie addytywne to obszar, który rozwija się dynamicznie. Te metody wsparcia produkcji otwierają nowe możliwości w zakresie prototypowania, produkcji małoseryjnej czy wytwarzania skomplikowanych geometrycznie części.

Implementacja technologii addytywnych pomoże Ci skrócić czas wprowadzania nowych produktów do produkcji oraz redukcję kosztów związanych z pojedynczym wytwarzaniem produktów dla testów.

Systemy zarządzania energią

Praca wielu energochłonnych maszyn przemysłowych na linii produkcyjnej skutkuje wysokimi kosztami zużycia energii. Systemy zarządzające przepływem energii (EMS) ograniczają nadmierne jej zużycie. One w połączeniu z alternatywnymi źródłami energii i systemami magazynowania potrafią wprowadzić oszczędności do zakładu.

Powyższe technologie, mniej lub bardziej, polskie zakłady rzeczywiście wdrażają. W dalszym rozdziale, zatytułowanym „Przyszłość automatyzacji w przemyśle”, przeczytasz o technologiach mogących namieszać w konkurencyjności zakładów produkcyjnych.

Inwestycja w technologie automatyzacji jest sprawą indywidualną

Warto podkreślić, że konkretna konfiguracja i dobór systemów automatyzacji zależą od specyfiki danej branży, produktu i celów. Jeżeli dysponujesz ograniczonym budżetem to konieczne jest dokonywanie wyborów, które inwestycje w danym roku będą najkorzystniejsze dla firmy. Jesteś jednak w stanie odpowiednio dokonać analizy inwestycji pod warunkiem, że zidentyfikujesz najistotniejsze obszary, wymagające rozwoju.

Dysponując konkretnym budżetem na zakup nowych maszyn lub modernizację istniejących, weźmiesz pod uwagę ważne dla Ciebie aspekty procesu technologicznego. Na przykład:

- W przemyśle farmaceutycznym ważne będą systemy zapewniające sterylność i śledzenie partii produkcyjnych

- W przemyśle motoryzacyjnym nacisk będzie położony na precyzyjne roboty montażowe i zaawansowane systemy kontroli jakości

- W przemyśle spożywczym istotne będą systemy zapewniające bezpieczeństwo żywności i elastyczność w pakowaniu różnych produktów

Różne rozwiązania automatyzacji mogą być łączone i dostosowywane do specyficznych potrzeb Twojej branży i procesów produkcyjnych.

Przyszłość automatyzacji w przemyśle

Ważne jest dla Ciebie na pewno zachowanie konkurencyjności na rynku. Automatyzacja produkcji nieustannie ewoluuje, a jej przyszłość obejmuje innowacyjne rozwiązania, które mają potencjał zmienić oblicze zakładów. Powinieneś je śledzić nie po to, aby je wdrażać tu i teraz, jednak bądź na bieżąco z nowinkami technologicznymi. W pewnym momencie być może uznasz, że któraś z nich jest na tyle sprawdzona, że nada się w Twoim zakładzie.

Czy sztuczna inteligencja i uczenie maszynowe będą stanowić fundament automatyzacji w przyszłości? Autonomiczne systemy produkcyjne, napędzane zaawansowanymi algorytmami AI mogą być zdolne do podejmowania coraz bardziej złożonych decyzji bez ingerencji człowieka.

Przykładowo, w przemyśle motoryzacyjnym, systemy IIoT będą mogły analizować dane z tysięcy czujników zamontowanych w maszynach i urządzeniach, aby przewidzieć potencjalne awarie sprzętu zanim one nastąpią. Następnie, posiadając odpowiednią ilość danych, systemy sztucznej inteligencji będą mogły znajdować zależności pomiędzy awariami i skuteczniej im przeciwdziałać. Cały proces na pewno zminimalizuje kosztowne przestoje produkcyjne. To jednak póki co rozważania teoretyczne. Zostawmy więc na tym sztuczną inteligencję.

Internet Rzeczy (IoT) i Edge Computing to kolejne ciekawe elementy przyszłości automatyzacji. Wszechobecna łączność sprawi, że każde urządzenie i komponent w fabryce będą podłączone do sieci (na przykład wewnętrznej), generując i analizując ogromne ilości danych. To umożliwi bezprecedensowy poziom kontroli i optymalizacji procesów produkcyjnych.

Na przykład, producent żywności może wykorzystać czujniki IoT do ciągłego monitorowania temperatury, wilgotności i innych kluczowych parametrów w całym łańcuchu produkcyjnym, zapewniając optymalną jakość produktów.

Przetwarzanie brzegowe, czyli edge computing będzie pracował z danymi bliżej źródła ich powstania, a to umożliwi szybsze podejmowanie decyzji. W praktyce systemy te mogą analizować dane z kamer inspekcyjnych w czasie rzeczywistym, natychmiast identyfikując i odrzucając wadliwe komponenty, co przyspiesza proces kontroli jakości.

Robotyka nowej generacji to obszar, który przyniesie zmiany w organizacji przestrzeni produkcyjnej i interakcji człowiek-maszyna. Roboty współpracujące (coboty) i przemysłowe staną się powszechnym widokiem w fabrykach. W krajach rozwiniętych już tak jest, natomiast w Polsce jeszcze jesteśmy w tyle. Niemniej jednak, roboty przemysłowe już przejmują coraz więcej powtarzalnych zadań.

Roboty mobilne i autonomiczne (AGV, AMR) w dużych centrach logistycznych, ale również w mniejszych zakładach produkcji już zaczynają dynamicznie optymalizować trasy transportu towarów, reagując w czasie rzeczywistym na zmiany w zamówieniach i priorytetach produkcyjnych.

Technologią na miarę przemysłu 4.0 jest cyfrowy bliźniak. Digital Twin to wirtualna replika fizycznego obiektu lub procesu, która przeprowadza symulacje i testów bez konieczności ingerencji w rzeczywisty system produkcyjny. Digital Twin może pomóc Ci testować różne scenariusze ustawienia linii produkcyjnej i optymalizować procesy minimalizując przestoje.

Technologie addytywne, znane powszechnie jako druk 3D, otwierają nowe możliwości w zakresie prototypowania i personalizacji produkcji. Produkcja łącząca tradycyjne metody wytwarzania z drukiem 3D, zwiększy elastyczność i efektywność procesów produkcyjnych.

Wyobraź sobie drukarki 3D, w których materiałem wsadowym będzie metal. Już istnieją takie maszyny. Umożliwi to znacznie łatwiejsze wykonywanie skomplikowanych struktur, a nawet duże oszczędności materiału.

Technologie immersyjne, takie jak rozszerzona (AR) i wirtualna rzeczywistość (VR), na przykład w utrzymaniu ruchu, ma możliwość stać się standardowym narzędziem wspierającym diagnostykę i naprawy. Wyobraźmy sobie, że techniki w elektrowni widzi na okularach AR wizualizację schematów i instrukcji napraw skomplikowanych turbin. Zwiększy to efektywność prac serwisowych.

Wirtualna rzeczywistość już jest używana w procesach szkoleniowych i projektowych. Pracownicy nabywają nowych umiejętności w bezpiecznym, wirtualnym środowisku, a inżynierom pomaga projektować i testować produkty przed rozpoczęciem fizycznej produkcji.

Przyszłość automatyzacji w przemyśle to transformacja całego podejścia do produkcji. Integracja zaawansowanych technologii stworzy inteligentne, adaptacyjne i zrównoważone systemy produkcyjne, które sprostają rosnącym wymaganiom rynku i społeczeństwa. Oby tak się stało.

Wpływ automatyzacji na role w przedsiębiorstwie

![]()

Automatyzacja produkcji rewolucjonizuje strukturę zatrudnienia i role pracowników w nowoczesnych przedsiębiorstwach. Nadążaj za tą rewolucją, aby efektywnie zarządzać zasobami ludzkimi w erze przemysłu 4.0.

Ewolucja ról pracowniczych jest dynamiczna i wielowymiarowa. Tradycyjni operatorzy maszyn stają się nadzorcami procesów, skupiając się na monitorowaniu systemów, interpretacji danych w czasie rzeczywistym i podejmowaniu decyzji. Przykładowo, w fabryce produkującej komponenty elektroniczne, operator linii montażowej nadzoruje kilka zautomatyzowanych procesów jednocześnie, wykorzystując interfejsy do monitorowania jakości i wydajności produkcji.

I wiesz co? To już się dzieje w polskich zakładach. W naszym projekcie automatyzacji końca linii produkcyjnej 1 operator nadzoruje 7 procesów – transportu rolek stretch, pakowania ich do kartonu, formowania i klejenia kartonów, etykietowania, paletyzacji i owijania palet.

Z rosnącą automatyzacją, zakłady potrzebują nowych umiejętności dla specjalistów technicznych. Inżynierowie automatyki, programiści PLC i operatorzy robotów stają się jeszcze ważniejszymi postaciami. W dużej fabryce samochodowej, zespół inżynierów automatyki może być odpowiedzialny za projektowanie i wdrażanie zintegrowanych systemów zrobotyzowanych na linii montażowej, co znacząco zwiększa optymalizację procesów.

Nie unikniesz zmiany wymagań kompetencji. Szczególnie, że coraz trudniej zatrudnić nowych pracowników produkcyjnych. Umiejętności cyfrowe stają się ważne niemal w każdej roli związanej z produkcją. Od operatorów oczekuje się nie tylko sprawności manualnej, ale także swobody w obsłudze zaawansowanych interfejsów komputerowych. Na przykład, w nowoczesnej drukarni, operatorzy maszyn drukarskich muszą być biegli w obsłudze cyfrowych systemów kontroli kolorów i zarządzania procesem druku.

Wielozadaniowość to kolejny kluczowy aspekt. Pracownicy muszą łączyć wiedzę z różnych dziedzin, na przykład mechaniki, elektroniki, informatyki. Technik utrzymania ruchu w zaawansowanej fabryce musi być w stanie zdiagnozować i naprawić nie tylko problemy mechaniczne, ale także elektroniczne i programistyczne.

Zacznij pracować nad podnoszeniem kwalifikacji pracowników – zadbaj o to wyzwanie wcześniej niż później. Programy szkoleniowe są dzisiaj elastyczne i dostosowane do zmieniających się potrzeb.

Dla działów HR zmiany te stanowią poważne wyzwanie, ponieważ muszą zatrudnić osoby z szerokim wachlarzem umiejętności. Firmy muszą konkurować o specjalistów, więc tworzą atrakcyjne ścieżki kariery w zautomatyzowanym środowisku produkcyjnym. Na przykład, firma może oferować programy rotacyjne, pozwalające młodym inżynierom na zdobycie doświadczenia w różnych aspektach automatyzacji produkcji.

Przygotowanie firmy do automatyzacji

Jeśli powiem, że przygotowanie firmy do automatyzacji jest złożone, to jakbym nie powiedział nic – to oczywiste. Zastanowimy się w tym rozdziale, jakie kroki są niezbędne do podjęcia, aby skutecznie przeprowadzić wdrożenie.

![]()

Pierwszym etapem jest kompleksowa analiza i planowanie. Rozpocznij od gruntownego audytu obecnych procesów produkcyjnych. Dokładnie zidentyfikuj wąskie gardła i obszary o niskiej efektywności. Na przykład, firma produkująca sprzęt AGD może przeprowadzić szczegółową analizę czasu cyklu na różnych etapach montażu urządzeń. Zidentyfikuje procesy montażowe, które najbardziej skorzystałyby z automatyzacji.

Określ także cele automatyzacji. Jasno zdefiniuj oczekiwane korzyści i ustal mierzalne wskaźniki sukcesu (KPI). Przykładowo, producent części samochodowych może wyznaczyć cel zwiększenia wydajności produkcji o 30%, zmniejszenia ilości odpadów o 10%, a nawet może zmierzyć satysfakcję pracowników z nowego środowiska pracy, dzięki wprowadzeniu ankiet. To konkretne, mierzalne wskaźniki.

Budowanie zespołu i kompetencji jest kluczowe. Powołaj dedykowany zespół ds. automatyzacji, łączący przedstawicieli różnych działów. Zapewni to wielowymiarowe spojrzenie na proces transformacji. W praktyce, duża firma produkcyjna może stworzyć między-działowy zespół projektowy, składający się z inżynierów produkcji, specjalistów IT, ekspertów od lean manufacturing i przedstawicieli HR, koordynowany przez doświadczonego kierownika projektu automatyzacji.

Nieodpowiednie przygotowanie kadry do wdrożenia automatyzacji to nie tylko strata pieniędzy, ale także utracona szansa na poprawę warunków pracy, jakości produktów oraz możliwości skalowania produkcji.

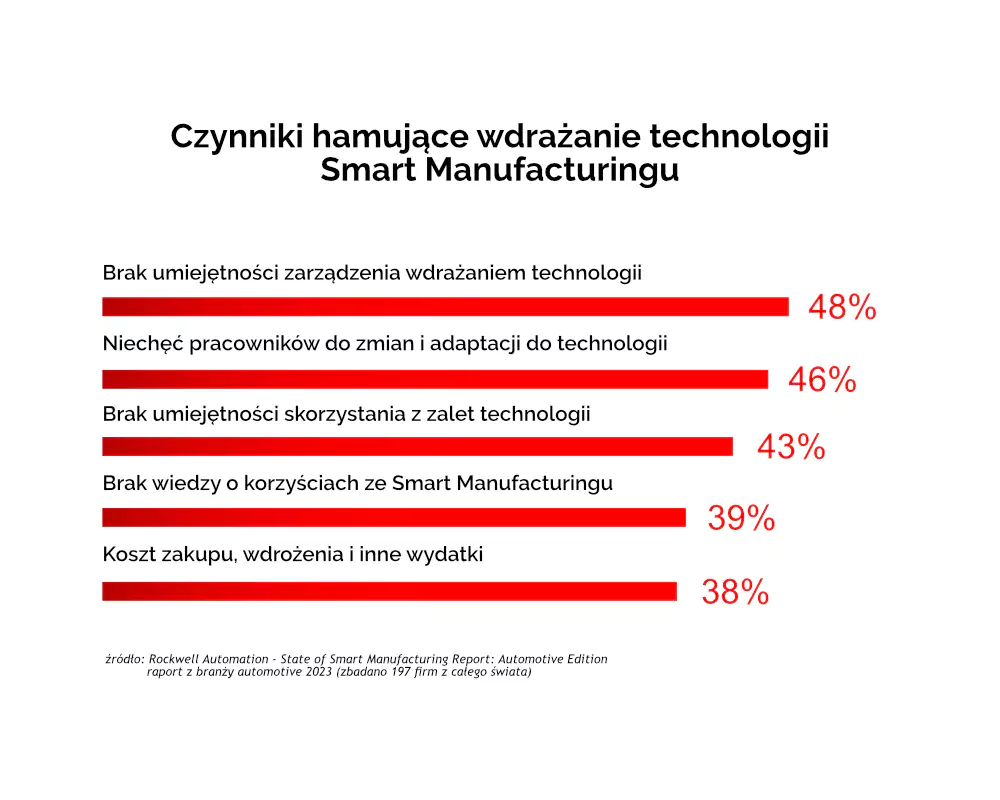

Jak wynika z badania firmy Rockwell Automation najważniejszym czynnikiem hamującym wdrażanie smart manufacturingu w automotive jest „Brak umiejętności zarządzania wdrażaniem technologii”. Stąd kluczowa jest edukacja na ten temat w polskich przedsiębiorstwach produkcyjnych. W jaki sposób przygotować się do procesu wdrożenia znajdziesz w naszym poradniku na ten temat, a krótko także w artykule.

Wybierz odpowiednie technologie i dostawców. Oceń dostępne rozwiązania, nie tylko na podstawie obecnych potrzeb firmy. Uwzględnij także potencjał rozwoju i skalowalność systemów. Firma z branży spożywczej może zdecydować się na wdrożenie elastycznego systemu zrobotyzowanej paletyzacji, który można łatwo przeprogramować do obsługi wielu rozmiarów kartonów, co zwiększa adaptacyjność linii produkcyjnej.

Przygotuj infrastrukturę – to obszar, w którym kluczową rolę odgrywają działy IT i utrzymania ruchu. Modernizacja systemów IT często wymaga znaczących inwestycji w infrastrukturę sieciową i obliczeniową. Przykładowo, fabryka wdrażająca zaawansowany system IoT (Internet of Things) do monitorowania produkcji może potrzebować rozbudowy swojej sieci Wi-Fi i inwestycji w edge computing, aby przetwarzać duże ilości danych w czasie rzeczywistym.

Zarządzanie zmianą to aspekt często decydujący o sukcesie projektów automatyzacji. Jasno i regularnie informuj pracowników o planach i celach automatyzacji – to pomaga budować zrozumienie i akceptację dla zmian. Praktycznym przykładem może być organizacja spotkań wewnętrznych, podczas których pracownicy mogą usłyszeć o zmianach i zadać pytania odnośnie do automatyzacji.

Analiza aspektów prawnych i compliance to kluczowy element przygotowań, często niedoceniany na wczesnych etapach. Automatyzacja wpływa na wiele aspektów działalności podlegających regulacjom prawnym, w tym bezpieczeństwo pracy czy ochronę danych. Na przykład, wdrażając zaawansowane systemy analizy danych produkcyjnych musisz upewnić się, że praktyki są zgodne z RODO i innymi regulacjami dotyczącymi prywatności.

Podsumowując, skuteczne przygotowanie firmy do automatyzacji wymaga kompleksowego podejścia, łączącego aspekty technologiczne, organizacyjne i prawne. Tylko podchodząc holistycznie możesz zapewnić, że proces automatyzacji będzie nie tylko efektywny technologicznie, ale także zgodny z wymogami prawnymi i ludzie będą się czuli zaopiekowani.

Podsumowanie – czy automatyzacja się opłaca?

Automatyzacja produkcji znajduje się w krytycznym punkcie swojego rozwoju. Przekształca ona nie tylko sposób, w jaki produkujemy dobra, ale także całe modele biznesowe.

Postawmy jednak najważniejsze pytanie dla zakładów produkcyjnych: Czy automatyzacja się opłaca?

Odpowiedź brzmi: Tak. Jednak czy każde wdrożenie zakończy się sukcesem? Nie, jeżeli nie przygotujemy się odpowiednio.

Sam proces wdrożenia postawi przed Tobą wiele wyzwań, o które należy zadbać. Potrzebujesz

- odpowiedniej osoby do zarządzania projektem

- musisz zadbać o odpowiednią komunikację wewnętrzną z pracownikami oraz komunikację z wykonawcą

- zaplanować przeszkolić pracowników

- zaplanować testy i uruchomienia systemu.

Nie mówiąc już o wyborze odpowiedniego systemu automatyzacji i konkretnej analizie słabych i mocnych stron indywidualnych procesów produkcyjnych zakładu. Automatyzacja jest procesem, który powinien zająć odpowiednią ilość przygotowania, jednak warto się zaangażować.

Podsumowując, automatyzacja produkcji to nie tylko wyzwanie technologiczne, ale przede wszystkim strategiczne. Jeżeli skutecznie wdrożysz zaawansowane systemy automatyzacji, jednocześnie inwestując w rozwój swoich pracowników, będziesz w stanie nie tylko przetrwać na rynku, ale i rozwijać się w erze czwartej rewolucji przemysłowej.

Najczęściej zadawane pytania przez zakłady produkcyjne (FAQ)

Czy automatyzacja oznacza, że stracę pracę? (Operator linii produkcyjnej)

Automatyzacja nie oznacza automatycznie utraty pracy, ale raczej zmianę charakteru wykonywanej pracy. Wiele firm inwestujących w automatyzację przekwalifikowuje swoich pracowników do nowych ról, takich jak nadzorowanie zautomatyzowanych systemów, kontrola jakości czy programowanie. Automatyzacja wiąże się najczęściej ze wzrostem wydajności co oznacza, że procesy logistyczne, czy magazynowe także muszą zwiększyć swoją przepustowość. Konieczne będzie obsłużenie tych wzrostów. Ważne jest ciągłe podnoszenie swoich kwalifikacji i elastyczność w dostosowywaniu się do nowych technologii. Z badania Polskiego Instytutu Ekonomicznego, popartego także zagranicznymi wynikami badań wynika, że firmy wdrażające robotyzację szkolą lub zatrudniają pracowników z odpowiednimi kwalifikacjami. Co więcej, badania pozwoliły stwierdzić, że do spadku zatrudnienia dochodzi raczej w firmach, które nie wdrażają robotów przemysłowych, między innymi z powodu utraty udziałów w rynku. W dłuższej perspektywie pozostaje pytanie jak zmieni się zatrudnienie w skali całej gospodarki.

Jak mogę przekonać zarząd do inwestycji w automatyzację? (Kierownik produkcji)

Odpowiada Piotr Soja, Inżynier Sprzedaży Automatyzacji w Proster:

Każdy w firmie jest za coś odpowiedzialny. Pani Sprzątająca za porządek, Utrzymanie Ruchu za niezawodność maszyn, Kierownik Produkcji za realizacje planu, a Zarząd za wynik finansowy firmy. Jeśli masz pomysł na usprawnienie procesu w swojej organizacji, to warto się zastanowić „co to daje?”. Weźmy za przykład podmiankę Pani Sprzątającej na samojezdnego robota sprzątającego z funkcjami mopowania posadzek – zakładając że osiągamy zmianę 1:1, bez uszczerbku na funkcjach, miejscach czyszczenia i jakości. Nie będzie łatwo zbudować bussines case który wybroni takie rozwiązanie.

Co jeśli w naszym zakładzie zdarzały się wypadki w wyniku poślizgnięcia się na mokrej posadzce? Może gdyby robot miał funkcje suszenia udałoby się wykazać podniesienie bezpieczeństwa. Może praca w systemie dwuzmianowym wymusza mycie jedynie w godzinach nocnych – a chętnych pracowników jest ciężko znaleźć, co było często raportowane przez Dział Kadr. Może dzięki odsunięcia człowieka od prac związanych z myciem uda się zastosować specjalne środki, które lepiej oczyszczą halę i pozwolą na wzrost jakości produkcji?

Najlepiej by było te argumentu ubrać w wartości pieniężne i w ten sposób przedstawić na Zarząd.

Jakie umiejętności będą najbardziej pożądane w zautomatyzowanym środowisku produkcyjnym? (Dyrektor HR)

Odpowiada Łukasz Wolanin, Kierownik Działu Projektów Automatyzacji w Proster:

Niezbędna wydaje się umiejętność uczenia się nowych rzeczy i przyswajania informacji dotyczących potrzebnych do uzyskania danych. Potrzebna będzie oczywiście umiejętność szybkiej diagnostyki urządzeń oraz obsługa narzędzi dokonujących diagnostyki aparatury kontrolna pomiarowej oraz urządzeń wykonawczych. Na pewno istotna będzie też umiejętność analitycznego myślenia w kwestii interpretacji otrzymanych danych oraz rozumienia działania urządzeń składowych systemu automatycznego.

Poza tym kompetencje miękkie. Dedykowane systemy przefiltrują duże ilości precyzyjnych danych, wykonując niezbędne obliczenia. Następnie przetransformują je do formy pozwalającej na szybką analizę wyników, a nawet predykcyjne odczytanie wskazań systemu kontroli.

Jak automatyzacja wpłynie na koszty produkcji? (Kontroler finansowy)

Automatyzacja może znacząco wpłynąć na strukturę kosztów produkcji. Początkowo wymaga ona dużych nakładów inwestycyjnych, ale w dłuższej perspektywie może prowadzić do znacznych oszczędności. Główne obszary redukcji kosztów to:

- Zmniejszenie kosztów pracy bezpośredniej

- Poprawa efektywności wykorzystania materiałów i redukcji odpadów

- Zwiększenie wydajności i przepustowości produkcji

- Redukcja kosztów związanych z błędami i brakami jakościowymi

- Optymalizacja zużycia energii

Należy jednak pamiętać o nowych kosztach, takich jak utrzymanie systemów automatycznych lub szkolenia pracowników.

Jak przygotować się do wdrożenia automatyzacji w naszym zakładzie? (Dyrektor produkcji)

Odpowiada Piotr Soja, Inżynier Sprzedaży Automatyzacji w Proster:

Największą trudność w automatyzacji stanowi właśnie jej automatyczność. Procesy prowadzone przez pracowników są w pewien sposób samozarządzalne i potrafią dynamicznie dopasować się do zmian. Automatyczność pracy wymaga dobrze zmapowanych procesów i brak przygotowania w tym aspekcie są najkrótszą drogą do nieudanego wdrożenia. Parametry, które w przypadku pracy ręcznej są nieistotne jak na przykład tolerancja wymiarów, w momencie gdy do pracy przystępuje automat stają się kluczowe. Dobrze dobrane rozwiązanie pod wymiary i ich tolerancje zapewni ciągłą i nieprzerwaną pracę, gdzie niedopatrzenie takiego parametru może powodować częste zacięcia.

Reasumując, ważne jest spojrzenie na swoje procesy od tego co się na nich dzieje, a nie jak to jest teraz wykonywane, oraz zebranie kompletnych danych wsadowych.

Poza tym polecamy nasz poradnik „Jak zarządzać wdrożeniem Automatyzacji Produkcji?„

Jak automatyzacja wpłynie na bezpieczeństwo pracy? (Specjalista BHP)

Automatyzacja może znacząco poprawić bezpieczeństwo pracy poprzez eliminację narażenia pracowników na niebezpieczne lub szkodliwe dla zdrowia warunki, jak kontakt z niebezpiecznymi substancjami lub podnoszenie ciężkich materiałów. Maszyny zautomatyzowane posiadają zaawansowane systemy monitorowania i wczesnego ostrzegania o zagrożeniach. Mimo tego, należy zadbać o odpowiednie szkolenie pracowników i wdrożenie nowych procedur bezpieczeństwa. Automatyzacja wprowadza też wyzwanie w postaci narażenia na ataki cybernetyczne. Należy zadbać o zastosowanie odpowiednich środków zaradczych również w tej strefie.

Jak utrzymywać i serwisować zautomatyzowane systemy produkcyjne? (Technik utrzymania ruchu)

Utrzymanie i serwisowanie zautomatyzowanych systemów produkcyjnych wymaga szerokich kwalifikacji od techników utrzymania ruchu. Tak jak pisaliśmy w rozdziale „Wpływ automatyzacji na role w przedsiębiorstwie” pracownicy UR muszą być w stanie diagnozować i naprawiać maszyny w zakresie mechaniki, elektroniki, automatyki, a nawet robotyki i programowania. Specjaliści o takich umiejętnościach są coraz bardziej pożądani przez zakłady, więc warto się rozwijać w nowych kierunkach. Przedsiębiorstwo powinno zadbać o szkolenia w zakresie, jaki jest potrzebny do obsługi nowych systemów. Istotnymi punktami, które należy wymienić odpowiadając na wyżej postawione pytanie są więc:

- Szkolić zespoły utrzymania ruchu w zakresie nowych technologii

- Współpracować z dostawcami technologii w zakresie wsparcia technicznego

- Stosować się do zaleceń producentów w zakresie konserwacji podzespołów maszyn

- Utrzymywać zapas kluczowych części zamiennych

- Regularnie audytować i testować bezpieczeństwo systemów

- Regularnie aktualizować oprogramowanie i zabezpieczenia

Jak automatyzacja wpłynie na jakość produktów? (Kierownik kontroli jakości)

Automatyzacja eliminuje błędy ludzkie w rutynowych operacjach. Człowiek nie utrzyma pełnej koncentracji przez cały czas swojej pracy, a co za tym idzie rośnie ryzyko błędów. W czym jeszcze maszyny automatyczne radzą sobie lepiej?

- Powtarzalności i precyzji procesów – dokładność do setnych części milimetra

- Kontroli jakości, gdzie systemy wizyjne potrafią w ułamku sekundy ocenić stan wytworzonego produktu

- Skuteczności kontroli jakości, umożliwiająca ocenę 100% produktów

- Lepsze zbieranie danych do analizy

- Przyspieszają identyfikację i reakcję na problemy

Kluczowe jest jednak odpowiednie zaprogramowanie i kalibracja systemów automatycznych oraz regularne monitorowanie ich działania.

Jak automatyzacja wpłynie na naszą zdolność do elastycznej produkcji? (Technolog)

Wbrew pozorom, dobrze zaprojektowana automatyzacja może zwiększyć elastyczność produkcji. Wprowadza możliwość szybkiego przeprogramowania do różnych wariantów produktów, technologia druku 3D umożliwia efektywniejsze prototypowanie, modułowe linie produkcyjne pozwalają na łatwą rekonfigurację, a zaawansowana analityka polepsza znajdowanie wąskich gardeł.

Jakie są pierwsze kroki we wdrażaniu automatyzacji dla małego zakładu produkcyjnego? (Właściciel małej firmy produkcyjnej)

Dla małego zakładu produkcyjnego, pierwsze kroki we wdrażaniu automatyzacji mogą obejmować:

- Przeprowadzenie dokładnej analizy obecnych procesów i identyfikacja „nisko wiszących owoców” – obszarów, gdzie prosta automatyzacja może przynieść szybkie korzyści

- Rozpoczęcie od małych, pilotażowych projektów, np. automatyzacja jednego stanowiska lub procesu

- Inwestycja w podstawowe systemy zbierania i analizy danych produkcyjnych

- Wdrożenie prostych robotów współpracujących (cobotów) do powtarzalnych zadań

- Automatyzacja procesów administracyjnych i planowania produkcji poprzez wdrożenie podstawowych systemów MES lub ERP

- Inwestycja w szkolenia pracowników w zakresie nowych technologii

- Nawiązanie partnerstwa z lokalnymi szkołami technicznymi lub uniwersytetami w celu dostępu do wiedzy i talentów

- Rozważenie leasingu lub wynajmu sprzętu zamiast zakupu, aby zmniejszyć początkowe koszty

Istotne jest rozpoczęcie od małych kroków i stopniowe budowanie kompetencji i infrastruktury do bardziej zaawansowanej automatyzacji.

Jak mogę się przygotować do pracy ze zautomatyzowanymi systemami? (Operator linii produkcyjnej)

Przygotowanie do pracy ze zautomatyzowanymi systemami obejmuje rozwijanie umiejętności obsługi interfejsów sterowania, szczegółowe zapoznanie się z instrukcją użytkowania i konserwacji systemów, czy przygotowanie się do usuwania mniejszych usterek systemu (zapewni ciągłą eksploatację linii). Zdarza się, że operator linii produkcyjnej nie ma podstaw automatyki, co uniemożliwia właśnie obsługę mniejszych usterek. W tym przypadku zalecamy rozwijanie swoich umiejętności w zakresie wdrażanej automatyzacji. Można zapytać integratora, jakie umiejętności będą potrzebne do sterowania systemem, jakie technologie zostaną użyte i na własną rękę zdobywać wiedzę. Przedsiębiorstwo także powinno zadbać o odpowiednie szkolenia, więc można się zwrócić do kadry zarządzającej o pomoc w tym zakresie. Zalecamy też nie bać się zadawać pytań odnośnie do automatyzacji oraz proponować ulepszenia korzystając z własnego doświadczenia, które może się okazać niezwykle cenne.

Jak monitorować i mierzyć efektywność wdrożonej automatyzacji? (Kierownik produkcji)

Odpowiada Łukasz Wolanin, Kierownik Działu Projektów Automatyzacji w Proster:

Przede wszystkim wdrożenie automatyzacji to proces który trzeba zrozumieć. Opiera się on głównie o jasne zdefiniowanie celu oraz wprowadzenie niejako kultury pracy w zautomatyzowanym środowisku. Najprostszym sposobem do monitorowania efektywności wdrożonej automatyzacji jest wskaźnik OEE którego wartość procentowa jest reprezentacją iloczynu czas wykorzystany na obsługę procesu, jej wydajności oraz jakości obsłużonych produktów. Jeśli chodzi o monitorowanie to kluczowa jest obserwacja innych wskaźników pozwalających określić ewentualne przyczyny niesprawności systemu. Mogą to być przyczyny zewnętrzne związane, na przykład z przygotowaniem produktu podawanego procesowi automatyzacji lub odbiorem produktu po procesie, ale mogą to być też przyczyny wewnętrzne jak zużywające się elementy, które podlegają systematycznemu serwisowaniu oraz przeglądom.

Jak automatyzacja wpłynie na strukturę zatrudnienia i planowanie zasobów ludzkich? (Dyrektor HR)

Wzrośnie zapotrzebowanie na pracowników z umiejętnościami technicznymi, analitycznymi i cyfrowymi, przy jednoczesnym spadku zapotrzebowania na pracowników wykonujących rutynowe, powtarzalne zadania. Część pracowników może zostać przesunięta z bezpośredniej produkcji do ról związanych z nadzorem, konserwacją i optymalizacją zautomatyzowanych systemów. Zmienią się strategie rekrutacyjne, z większym naciskiem na pozyskiwanie talentów z obszarów technologii i inżynierii. Może wzrosnąć potrzeba bardziej elastycznych form zatrudnienia, w tym pracy projektowej czy kontraktowej, szczególnie w obszarach wymagających specjalistycznej wiedzy.

Wzrośnie znaczenie programów ciągłego rozwoju i przekwalifikowania pracowników, co wpłynie na budżet i strategie szkoleniowe. W dłuższej perspektywie pojawi się potrzeba ściślejszej współpracy z instytucjami edukacyjnymi w celu kształtowania programów nauczania odpowiadających potrzebom zautomatyzowanej produkcji. Dla działu HR kluczowe będzie wyprzedzające planowanie tych zmian i aktywne wspieranie organizacji w transformacji.

Jakie nowe ryzyka dla bezpieczeństwa pracy wprowadza automatyzacja i jak nimi zarządzać? (Specjalista BHP)

Odpowiada Łukasz Wolanin, Kierownik Działu Projektów Automatyzacji w Proster:

Odpowiednio wprowadzona automatyzacja ma tak naprawdę za zadanie usunięcie ryzyka związanego z wykonywanymi operacjami technologicznymi. Automatyzacja wprowadza jednak kolejne maszyny na zakład, dlatego stosuje się szereg urządzeń pozwalających oddzielić przestrzeń prowadzenia procesów niebezpiecznych od przestrzeni, gdzie przebywać może operator lub inna osoba wykonująca jakąś czynność. Aspektem na który warto zwrócić uwagę pod względem bezpieczeństwa jest na pewno, idąca w parze z automatyzacją, zwiększona wydajność systemów produkcyjnych. Za tym idzie obsługa logistyczna materiałów wsadowych i wyjściowych z linii produkcyjnych. Niezbędne jest dopilnowanie, aby w miejscach koniecznych znajdowały się piktogramy informujące o zagrożeniach osoby postronne. Zmiany, które wynikają ze zwiększenia tempa produkcyjnego wymagają szkoleń dla osób, na które wpływają owe zmiany. Świadomy pracownik nie będzie wykonywał prac w sposób zabroniony oraz nie będzie „przeszkadzał” systemom zautomatyzowanym w wykonywaniu procesów technologicznych oraz logistycznych w sposób efektywny.

Sprawdź poradniki Proster

Automatyzacja Produkcji – Jak zarządzać wdrożeniem?

Zawiera praktyczne przykłady z wdrożeń automatyzacji, doświadczenie dyrektora zakładu produkcyjnego oraz istotne tematy, o które należy zadbać przed wdrożeniem.

Odbierz poradnik