Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Jak zapewnić bezpieczeństwo stanowisk zrobotyzowanych?

Zapewnienie bezpieczeństwa na stanowiskach zrobotyzowanych stanowi kluczowy aspekt procesu automatyzacji przemysłowej. Inżynierowie, opierając się na znajomości odpowiednich norm bezpieczeństwa oraz przeprowadzonej analizie ryzyka, dążą do tego, aby już na etapie projektowania zapewnić, że stanowiska te będą bezpieczne i ergonomiczne dla pracujących przy nich operatorów.

Rodzaje zagrożeń bezpieczeństwa i ich przyczyny

Zanim przystąpimy do omawiania sposobów ochrony, warto rozważyć, jakie rodzaje zagrożeń mogą wynikać z wdrożenia robotów w procesie produkcji. W artykule nie poruszamy tematu cyberbezpieczeństwa, choć także jest istotny, ale skupimy się na zabezpieczeniu przed bezpośrednim zagrożeniem zdrowia we współpracy operatorów z robotami przemysłowymi.

Co jest powodem sytuacji zagrożenia zdrowia w miejscu pracy?

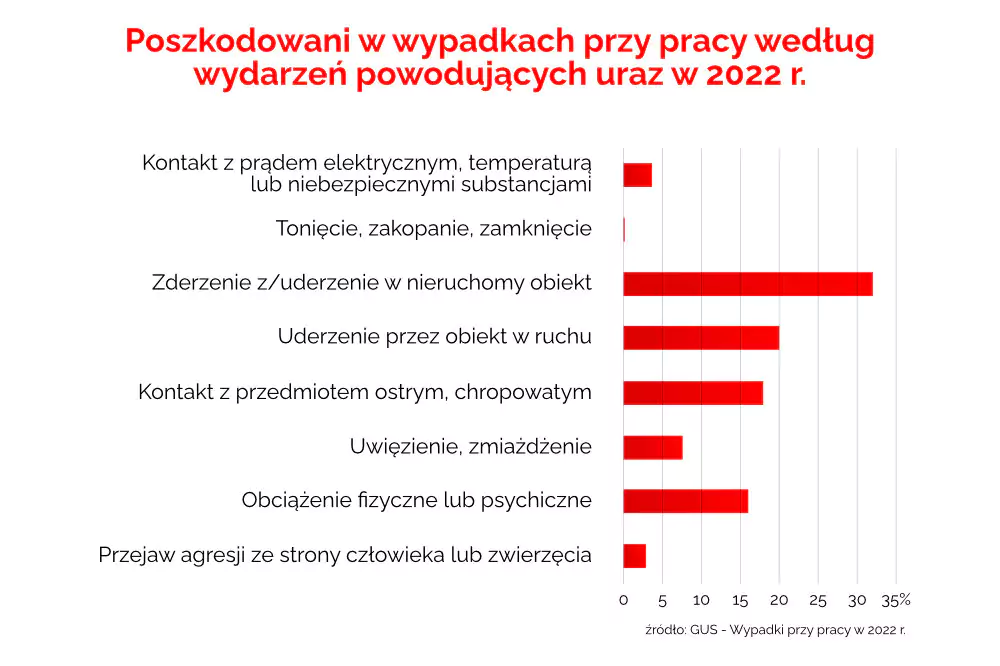

Pracownicy, którzy na co dzień wykonują obowiązki bezpośrednio na produkcji, powinni być wyposażeni w odpowiednie środki ochrony dostosowane do konkretnego rodzaju wykonywanej pracy. Niemniej jednak w przypadku nieodpowiedniego zachowania personelu, na przykład w sytuacji nadmiaru obowiązków czy stresu, zabezpieczenia te mogą okazać się niewystarczające. Poniższy wykres przedstawia najczęstszą przyczynę wypadków w miejscu pracy w 2022 roku.

Od lat zdecydowanie „przewodzi” nieprawidłowe zachowanie pracownika. Niewłaściwym byłoby jednoznaczne stwierdzenie, że powodem tego są niekompletne szkolenia pracowników. Człowiek jest wrażliwy na wiele czynników i wspomniany zbyt duży natłok obowiązków może również wpłynąć na jego koncentrację, czy zmęczenie fizyczne.

Najczęstsze wydarzenia powodujące uraz to zderzenie z nieruchomym obiektem lub uderzenie przez obiekt w ruchu.

Zminimalizowanie tych przyczyn wypadków może być stosunkowo nietrudne, wdrażając stanowiska zrobotyzowane. Po pierwsze czynności wykonywane do tej pory przez personel mogą zostać zastąpione robotami. Zadania monotonne, takie jak pakowanie, paletyzacja, montaż czy spawanie, mogą prowadzić do utraty koncentracji przez personel, co z kolei może skutkować niebezpiecznymi sytuacjami, narażającymi zdrowie i życie operatorów.

Rodzaje zabezpieczeń stanowisk zrobotyzowanych

Zaczniemy od mniej oczywistych aspektów w podejściu do bezpieczeństwa współpracy z robotami. Bezpieczeństwo zaczyna się bowiem już w momencie projektowania poszczególnych urządzeń.

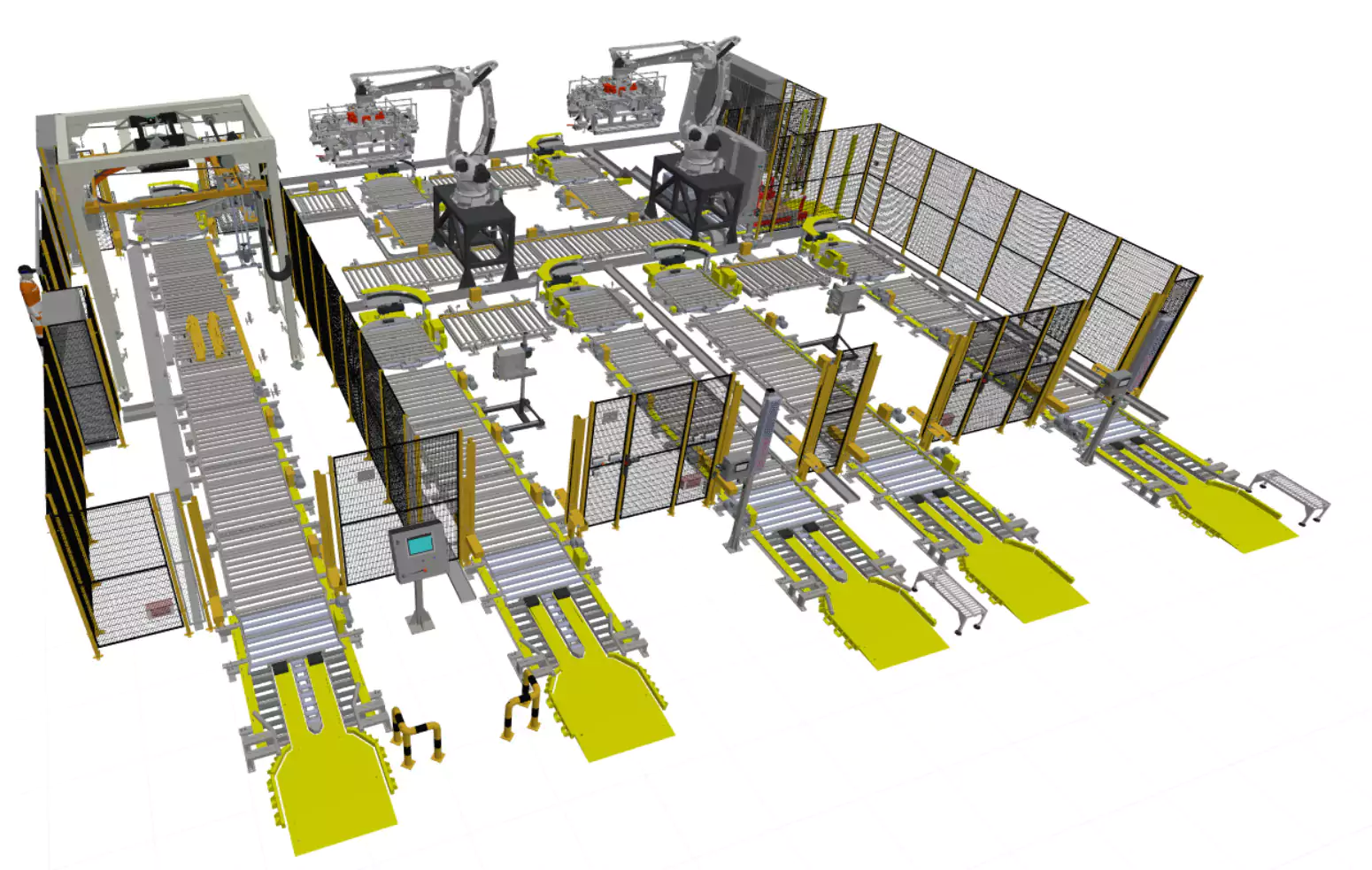

- Etap projektowania

Już podczas projektowania oceniane są potencjalne zagrożenia, wynikające z samego procesu, który będzie automatyzowany. (rozbłyski podczas spawania, stalowe wióry podczas gratowania, toksyczne gazy wydobywające się podczas produkcji). Zależnie od procesów, jakie poddane są robotyzacji oraz udziału personelu, dobierane są odpowiednie rodzaje zabezpieczeń. Co więcej, przy większych projektach linia zrobotyzowana może być podzielona na kilka stref, gdzie wystąpią różne typy zagrożeń. Przy zatrzymaniu awaryjnym po naruszenie kurtyny bezpieczeństwa jednej ze stref, inne mogą nadal funkcjonować.

Odpowiednie szkolenia personelu przez integratora, czy studiowanie instrukcji obsługi i konserwacji stanowisk przygotowują do odpowiedniego uruchomienia stanowisk w produkcji. Szkolenia eliminują ryzyko niewłaściwej obsługi urządzeń, przy okazji dając pracownikom rozwój własnych umiejętności i poznanie nowych technologii.

- Systematyczna konserwacja stanowisk zrobotyzowanych

Pomaga zapobiec awariom oraz wynikającym z tego potencjalnym zagrożeniom dla zdrowia.

- Wygrodzenia stanowisk zrobotyzowanych

Normą w projektowaniu stacji zrobotyzowanych stało się stosowanie wygrodzeń bezpieczeństwa. Chronią one operatorów przed wejściem w strefę pracy urządzeń oraz przed nieprzewidzianym wydostaniem się elementów niebezpiecznych ze strefy. Panele ochronne stanowią podstawowy element zabezpieczenia stanowisk zrobotyzowanych. Do wyboru jest wiele rodzajów paneli, ich łączenia, drzwi dostępu do wnętrza, czy dodatkowych akcesoriów. Są one dobierane na podstawie norm bezpieczeństwa oraz ocenie analizy ryzyka.

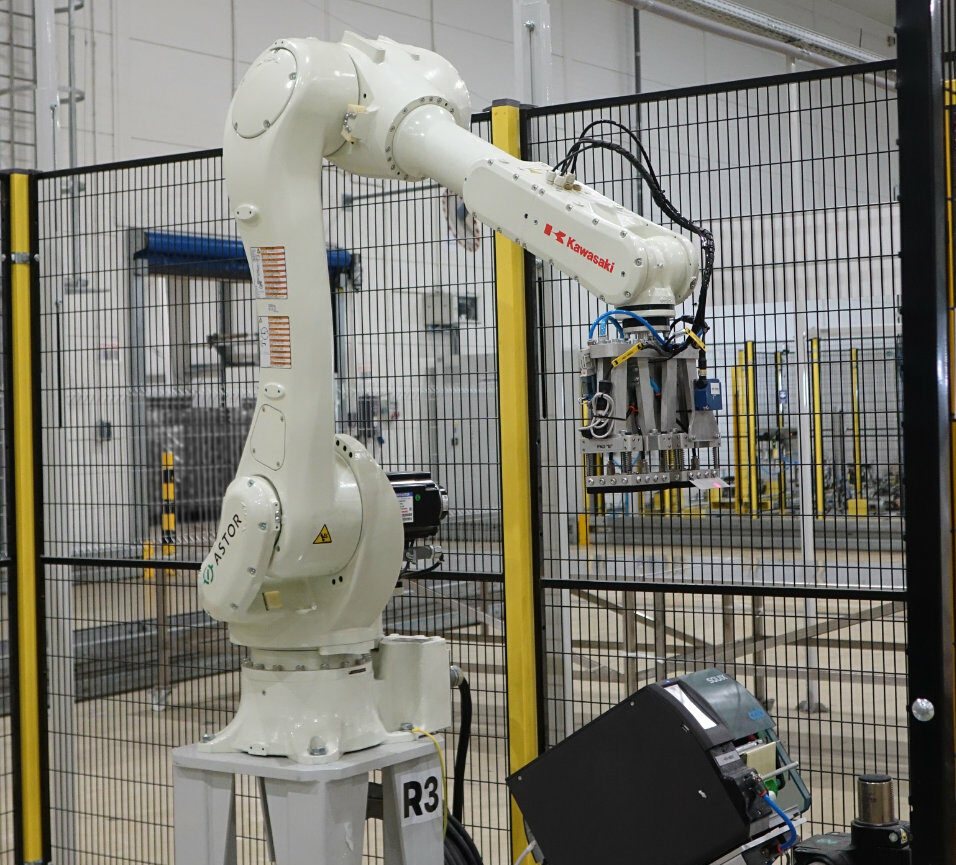

- Programowe ograniczenie ruchów robota

Korzystanie z nowych robotów przemysłowych pozwala zabudowanie jego strefy pracy wirtualną strefą bezpieczeństwa. Pozwala to na ograniczenie pracy robota do konkretnej strefy pracy i uniemożliwia wyjechaniu z niej nie tylko gabarytem robota, ale i również narzędziem, które jest aktualnie zamontowane na kiści robota. Strefa ta działa w trybie automatyczny jak i ręcznym co poprawia bezpieczeństwo pracy operatorów.

- Kurtyny świetlne i skanery bezpieczeństwa

Służą do identyfikacji i alarmowania o wtargnięciu do strefy bezpieczeństwa. Sygnał jest wysyłany do robotów i urządzeń współpracujących, w celu zwolnienia lub zatrzymania ich pracy. Urządzenia te są montowane najczęściej w miejscach, gdzie następuje wprowadzenie produktu do obróbki przez operatora stanowiska. Ważne w doborze kurtyn świetlnych są trzy parametry – rozdzielczość, pole widzenia i kąt przysłony, które określają stopień ochrony.

- Przyciski bezpieczeństwa E-Stop

Przyciski bezpieczeństwa E-stop powodują natychmiastowe zatrzymania stacji na całym jej obszarze. Montowane są na zewnątrz jaki wewnątrz stacji.

- Zamki ryglowe oraz krańcówki bezpieczeństwa

Urządzenia te stosuje się do monitorowania zamknięcia osłon bezpieczeństwa która uniemożliwia dostępu do obszaru pracy urządzeń wewnątrz stacji. Zamki ryglowe dodatkowo umożliwiają otwarcie osłony w konkretnych chwilach czy stanach pracy stacji.

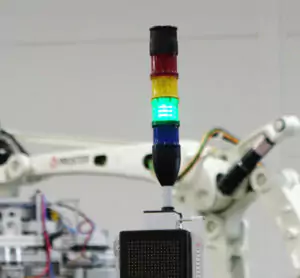

- Sygnalizacja świetlna, graficzna, dźwiękowa

Mają za zadanie przekazać operatorom stanowisk informacje dotyczące działania urządzenia, zakończenia procesów, czy zaalarmować o sytuacji niebezpiecznej dla maszyny lub zdrowia człowieka.

- Maty naciskowe oraz przyciski czuwania

Maty naciskowe są czułymi na nacisk urządzeniami bezpieczeństwa i sygnalizują obecność człowieka w strefie niebezpiecznej pracy maszyny. W momencie, kiedy człowiek znajduje się w strefie pracy maty wysyła ona sygnał, który powoduje zatrzymanie pracy urządzeń.

Wszystkie te rodzaje zabezpieczeń mają na celu stworzenie zintegrowanego i bezpiecznego środowiska pracy z udziałem robotów przemysłowych, minimalizując ryzyko wypadków i zwiększając efektywność produkcji.

Normy stanowisk zrobotyzowanych

Stanowiska zrobotyzowane są projektowane zgodnie z odpowiednimi normami bezpieczeństwa, które określają wymagania i wytyczne dotyczące bezpieczeństwa projektowania, czy środków ochrony we współpracy z robotami przemysłowymi, a także integracji robotów. Przede wszystkich stosuje się dwie normy, będące częścią dyrektywy maszynowej 2006/42/WE:

- EN ISO 10218-1:2011 Roboty i urządzenia dla robotyki – Wymagania bezpieczeństwa – Część 1: Roboty przemysłowe

- EN ISO 10218-2:2011 Roboty do pracy w środowisku przemysłowym – Wymagania bezpieczeństwa – Część 2: System robotowy i integracja

Wykorzystuje się również inne normy określające bezpieczne projektowanie maszyn, systemów elektrycznych i sterowania:

- PN-EN ISO 12100:2012 „Bezpieczeństwo maszyn. Ogólne zasady projektowania. Ocena ryzyka i zmniejszanie ryzyka”;

- PN-EN 62061:2008/A1:2013-06 „Bezpieczeństwo maszyn. Bezpieczeństwo funkcjonalne elektrycznych, elektronicznych i elektronicznych programowalnych systemów sterowania związanych z bezpieczeństwem”;

- PN-EN 13849-1:2016-02 „Bezpieczeństwo maszyn. Elementy systemów sterowania związane z bezpieczeństwem”.

Wszystkie powyższe normy mają na celu zapewnienie, że projektowanie, produkcja i użytkowanie maszyn oraz robotów odbywa się w sposób zgodny ze standardami bezpieczeństwa, minimalizując ryzyko wypadków dla pracowników i otoczenia.

Podsumowanie

Zagwarantowanie bezpieczeństwa stanowisk zrobotyzowanych jest kluczowe dla zapewnienia optymalnych warunków pracy na linii człowiek – robot przemysłowy. Bezpieczeństwo to nie tylko kwestia sygnalizatorów świetlnych, wygrodzeń, czy kurtyn bezpieczeństwa, ale także integralna część procesu projektowania.

W naszych artykułach edukujemy, aby decyzja o automatyzacji i robotyzacji produkcji była świadoma i przemyślana. Jeśli chciałbyś to docenić, to zapoznaj się z naszymi artykułami i produktami.

źródła:

https://www.iso.org/standard/51330.html

https://dynamotion.pl/oferta/safety/kurtyny-bezpieczenstwa/

https://www.troax.com/sites/default/files/downloads/Brochure%20-%20Machine%20Guarding_PL.PDF