Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Najważniejsze informacje o zrobotyzowanej paletyzacji i depaletyzacji

Ten artykuł jest dla Ciebie, jeśli:

- Chcesz dowiedzieć w jakich przypadkach robotyzacja tych procesów jest opłacalna,

- Chcesz dowiedzieć się co wpływa na koszty paletyzacji robotem,

- Chcesz poznać sposoby finansowania takiej inwestycji.

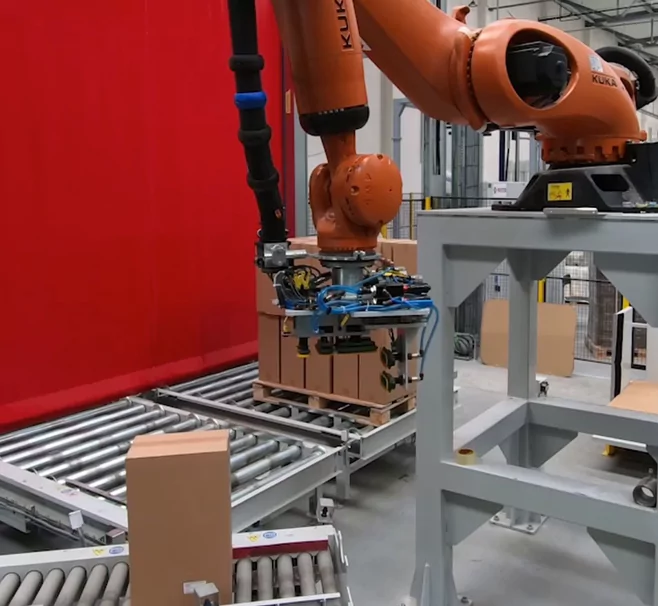

Paletyzacja i depaletyzacja są procesami, które odgrywają znaczącą rolę w wielu firmach produkcyjnych i dystrybucyjnych, zwłaszcza tych przetwarzających towary na masową skalę.

W procesie paletyzacji produkty lub towary układane są na paletach w określonych wzorach, zgodnie z określonymi specyfikacjami i wymaganiami klienta. W depaletyzacji natomiast przeciwnie, towary są pobierane z palet w sposób kontrolowany i bezpieczny, umożliwiając szybsze przetwarzanie produktów w magazynie i na linii produkcyjnej. Oba procesy służą usprawnieniu logistyki, redukcji kosztów i minimalizowaniu uszkodzenia towarów podczas transportu lub dalszej obróbki.

Robotyzacja tych procesów może przynieść nie tylko oszczędność czasu i pieniędzy, ale również bezpieczeństwo pracowników, którzy mogą zająć się mniej monotonnymi i obciążającymi fizycznie pracami.

Wpływ opakowania produktu na paletyzację

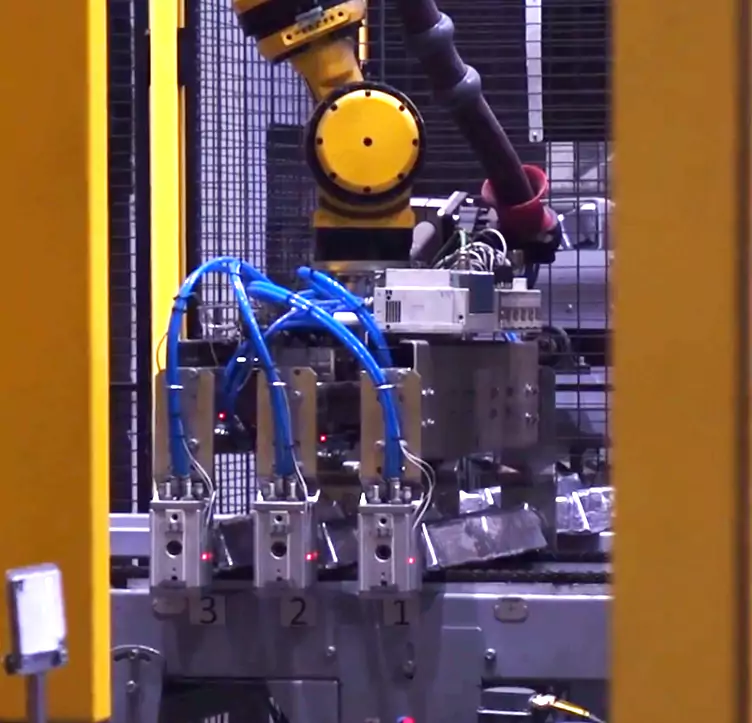

Najważniejszym czynnikiem definiującym te procesy jest typ produktu i opakowania. Zgrzewki, worki, wiadra, a najczęściej kartony – dla każdego wymagane jest zaprojektowanie odpowiedniego chwytaka robota, który będzie w stanie transportować materiał z linii produkcyjnej na paletę. Podczas, gdy dla worków z materiałem budowlanym nie potrzebujemy precyzji co do milimetra, dla otwartych kartonów wymagana jest bardzo wysoka dokładność. W celu lepszego zobrazowania dlaczego tak jest, posłużmy się właśnie tym przykładem.

Kartony otwarte od góry (w których transportowane są często owoce i warzywa od producentów i dystrybutorów do sprzedawców) nie są takim samym typem opakowania co kartony zamknięte. Różni je przede wszystkim sztywność, która jest znacznie niższa w przypadku otwartych kartonów. Precyzja paletyzacji i depaletyzacji owoców oraz warzyw musi być w ich przypadku bardzo zaawansowana, z uwagi na to, że posiadają ząbki pozycjonujące każdą warstwę na palecie. Dochodzi jeszcze aspekt wilgotności opakowań, co dodatkowo wpływa na zmniejszenie sztywności.

Właśnie takie detale wpływają na to, że różne typy opakowań wymagają chwytaka dostosowanego do produktów, aby zapewnić bezpieczeństwo i niezawodność procesu. Generuje to koszty, których wielkość na projekcie może zależeć od wielu aspektów.

Chwytak do paletyzacji sztabek aluminiowych

Koszty wdrożenia systemu zrobotyzowanego

Decyzja o wdrożeniu automatyzacji i robotyzacji powinna być procesem przemyślanym, aby jak najbardziej ograniczyć wydatki związane z jej wdrożeniem, czy ewentualnym przeprojektowaniem przy zwiększających się potrzebach klienta.

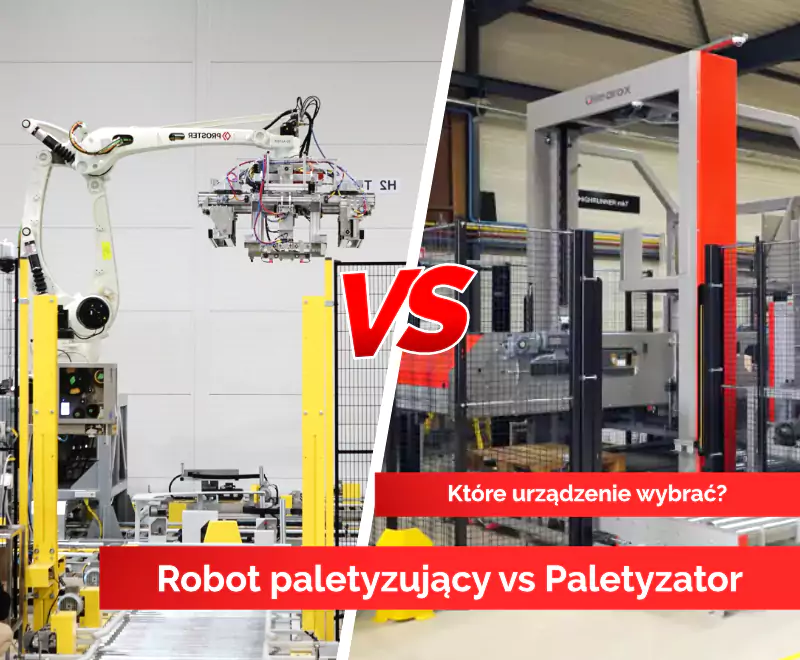

Cena automatyzacji procesów paletyzacji i depaletyzacji przede wszystkim zależy od potrzebnej wydajności procesu, ale także kształtu i wagi opakowania produktu. Robot do paletyzacji może być jednym z większych kosztów na projekcie, a wpływ na cenę ma jego typ, udźwig, czy maksymalny zasięg. Dlatego cena robotyzacji produkcji różni się w zależności od branż i czynności, które mają zostać zautomatyzowane. Znacznym kosztem może być także projektowanie, testowanie i sama instalacja systemu, które wymagają specjalistycznej wiedzy i doświadczenia. Jednak wydane na te czynności pieniądze mogą zostać ograniczone, kiedy wybierzemy już istniejące na rynku rozwiązanie. Kolejne fundusze należy przewidzieć na urządzenia i systemy współpracujące (przenośniki, obrotnice, elementy automatyki, mechaniki, elektryki, systemów sterowania, zarządzania produkcją 4.0, itp.), których cena będzie zależeć od ich jakości. Warto tutaj zaznaczyć, że ograniczenie kosztów daje wybór partnera, który wszystkimi pracami zajmuje się kompleksowo – począwszy od analizy potrzeb i doradztwa, przez projekty i realizacje mechaniki, automatyki oraz elektryki, aż po przeszkolenie operatorów klienta i opiekę serwisową w ramach gwarancji. Nie tracimy wtedy pieniędzy na dodatkowe koszty rozłożone na podwykonawców, a otrzymujemy opiekę od jednej firmy kompleksowo.

W zależności od skali i złożoności projektu, koszty wdrożenia procesu zrobotyzowanej paletyzacji mogą zaczynać się od kilkudziesięciu tysięcy złotych za prostsze systemy, a sięgać od kilkuset tysięcy do ponad miliona złotych. Górnej granicy tak naprawdę nie ma, ponieważ zależy ona od potrzeb produkcyjnych klienta, wymaganej wydajności, a w konsekwencji ilości i zakresu pracy stanowisk automatycznego paletyzowania. Na szczęście istnieją różne możliwości finansowania takiego sposobu usprawnienia produkcji.

Sposoby finansowania robotyzacji

Robotyzacja produkcji wymaga zazwyczaj znacznych nakładów finansowych. Poza sfinansowaniem jej ze środków własnych, istnieje kilka sposobów na pozyskanie funduszy na inwestycje:

- Kredyt bankowy – banki oferują różnego rodzaju kredyty inwestycyjne,

- Leasing – forma finansowania, w której wynajmowany jest system zrobotyzowany w zamian za regularne opłaty leasingowe,

- Ulga na robotyzację – w Polsce istnieje ulga na robotyzację, która polega na możliwości dodatkowego odliczenia od podstawy opodatkowania 50% kosztów uzyskania przychodów poniesionych na robotyzację (w tym zakupu robotów, maszyn i urządzeń; wartości niematerialnych i prawnych, niezbędnych do poprawnego uruchomienia robotów; opłat leasingowych od środków trwałych; czy kosztów szkolenia operatorów).

Paletyzacja i depaletyzacja robotem – korzyści

Paletyzacja przy pomocy robotów to coraz bardziej popularna metoda automatycznego układania produktów na paletach. Wśród firm produkcyjnych rośnie również popyt na zrobotyzowaną depaletyzację. Nic dziwnego, podczas gdy korzyści automatyzacji tych procesów znacznie przewyższają koszty poświęcone na jej wdrożenie:

- Zwiększenie wydajności linii – paletyzacja robotem przemysłowym zwiększa wydajność procesu, co daje sprawniejszą dystrybucję produktu w krótszym czasie oraz szybki zwrot z inwestycji,

- Ograniczenie problemu zatrudnienia pracowników – bowiem coraz więcej firm produkcyjnych ma trudność w znalezieniu osób do pracy. Jak wynika z raportu ManpowerGroup “Niedobór talentów” aż 45% firm branży produkcji przemysłowej ma problemy z obsadzeniem etatów pracownikami produkcyjnymi,

- Elastyczność, łatwość konfiguracji – robot może być zaprogramowany do obsługi różnych typów produktów i palet oraz szybko przystosowany do nowego rodzaju elementów, co daje dużą elastyczność w procesie,

- Polepszenie warunków pracy – zastąpienie monotonnych czynności na rzecz obsługiwania robota przemysłowego,

- Bezpieczeństwo pracowników – nie muszą oni zajmować się ręcznym układaniem ciężkich i nieporęcznych produktów,

- Ciągłość pracy, eliminacja przestojów – robot jest w stanie pracować nawet 24/7, umożliwiając nieprzerwane procesy rozładunku i przygotowania produktów do transportu,

- Precyzja i powtarzalność – zaprogramowany robot umożliwia dokładne pozycjonowanie produktów na stosach palet,

- Monitorowanie i raportowanie – zrobotyzowane stanowiska mogą być wyposażone w systemy monitorujące cały proces oraz raportujące o wynikach, co pozwala na ciągłe ulepszanie procesu i zwiększanie jego efektywności,

- Integracja z technologiami – robota można zintegrować np. z systemem skanowania kodów kreskowych, systemem wizyjnym, czy kontrolą wagi, co dodatkowo zwiększa efektywność procesu.

Wszystkie te korzyści sprawiają, że robotyzacja procesów paletyzacji i depaletyzacji jest coraz częściej stosowana w produkcji i magazynowaniu produktów, pozwalając na zwiększenie konkurencyjności przedsiębiorstw i mocy dystrybucyjnych.

Czy robotyzacja procesu paletyzacji lub depaletyzacji jest opłacalna?

Inwestycja w robotyzację tych procesów może się opłacać, ale ostateczna ocena opłacalności zależy od wielu czynników.

- Skala działalności – jeśli firma posiada duże zapotrzebowanie na paletyzację, automatyzacja procesu może przynieść znaczne oszczędności czasu i siły roboczej. Automatyczne roboty mogą działać przez dłuższe godziny bez potrzeby przerw, co może przyspieszyć proces i zwiększyć wydajność, a pracowników zaangażowanych do tej pory w procesy produkcyjne można przenieść w inne, mniej angażujące fizycznie prace.

- Koszty pracy – jeżeli koszty, takie jak pensje, czy ubezpieczenia są znaczące, zastosowanie robotów może przynieść oszczędności. Roboty nie wymagają płac, nie chorują ani nie potrzebują odpoczynku.

- Błędy i jakość – roboty są programowalne i działają z dużą precyzją, co minimalizuje ryzyko błędów ludzkich. Dzięki temu można osiągnąć większą jednolitość i dokładność w paletyzacji, co z kolei może przyczynić się do zmniejszenia strat i reklamacji.

- Koszt i zwrot z inwestycji – należy wziąć pod uwagę koszty przeznaczone na robotyzację procesu (wymienione w rozdziale wyżej). Ważna jest również ocena czasu zwrotu z inwestycji (ROI) i oszacowania potencjalnych oszczędności lub zwiększenia wydajności, które wynikają z automatyzacji procesu paletyzacji.

W naszych artykułach edukujemy, aby decyzja o robotyzacji i automatyzacji produkcji była świadoma i przemyślana. Jeśli chciałbyś to docenić, to zapoznaj się z innymi naszymi artykułami.