Do czego służy system SCADA?

SCADA jest systemem informatycznym szeroko stosowanym w przemyśle, służącym do nadzoru i sterowania procesem technologicznym, zbierania danych oraz […]

Długoletnia obecność w przemyśle pozwoliła nam poznać oczekiwania Klientów. Dlatego mogliśmy wypracować sprawdzone rozwiązania, które jednak zawsze dopasujemy do specyfiki Twojej produkcji. Rozumiemy, że wyzwaniem może być:

Brak odpowiednich danych o zużyciu zasobów nie pozwala zidentyfikować możliwych oszczędności. Wysokie koszty operacyjne mogą negatywnie wpływać na rentowność przedsiębiorstwa.

Przestoje w procesach i awarie maszyn mogą generować dodatkowe koszty związane z naprawami, utratą produkcji oraz potencjalnymi karami za opóźnienia.

Bez precyzyjnego wglądu w każdy etap produkcji, trudno jest identyfikować potencjalne problemy i optymalizować wydajność.

Brak możliwości szybkiej adaptacji systemów zbierania danych może prowadzić do utraty konkurencyjności na rynku oraz trudności w sprostaniu rosnącym wymaganiom klientów.

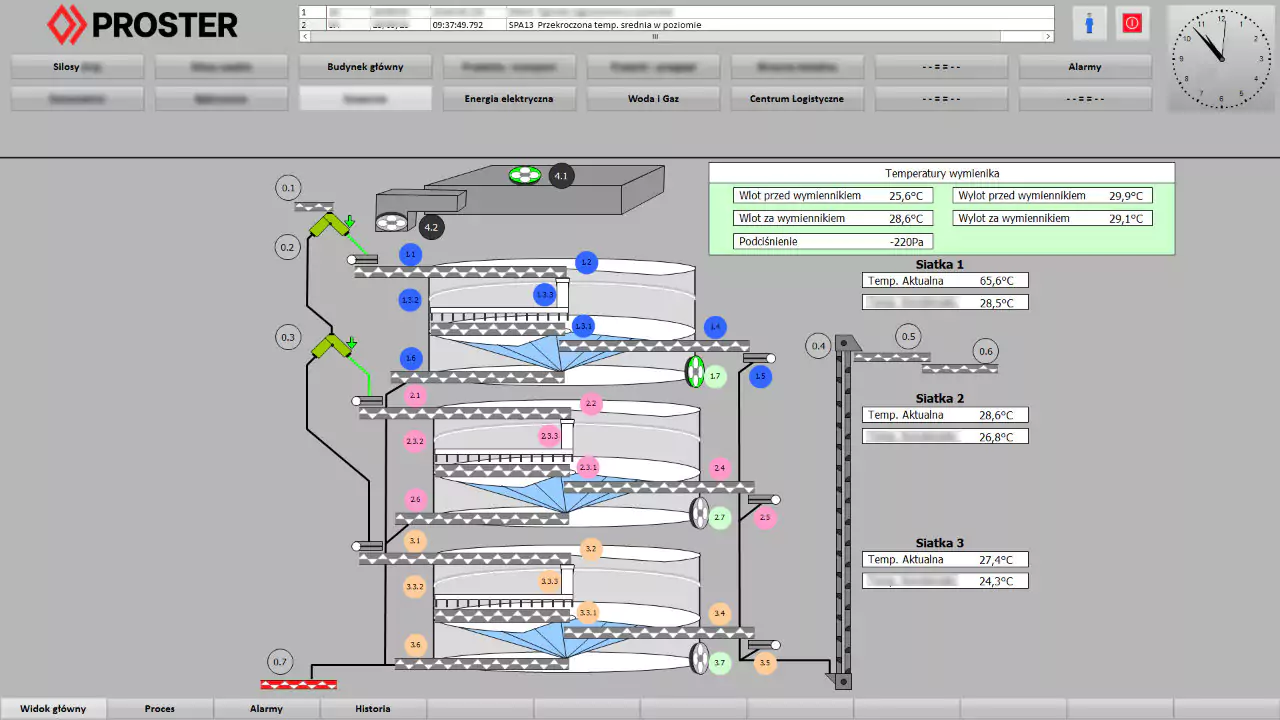

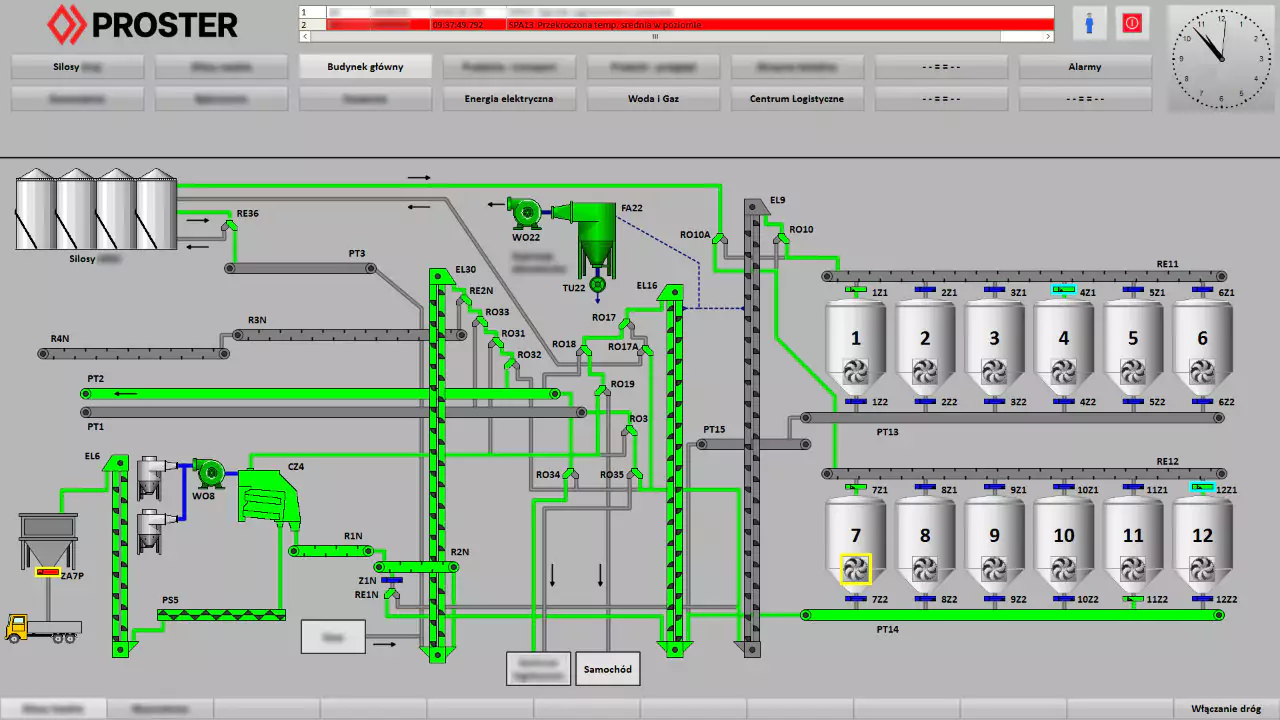

System SCADA umożliwia ciągłe monitorowanie procesów w czasie rzeczywistym, co pozwala na szybką identyfikację potencjalnych problemów lub awarii. Nadzór procesów odbywa się z jednego miejsca. Możliwość natychmiastowego reagowania na zmiany warunków procesu pozwala utrzymać stabilność i efektywność operacji.

Ponadto kontrola takich parametrów, jak prąd obciążenia silników, czy temperatura pracy urządzeń pozwala uniknąć poważnych awarii maszyn oraz wcześniej przewidzieć ich konserwację.

Systemy SCADA pomagają w monitorowaniu i zarządzaniu zużyciem energii poprzez identyfikację obszarów, w których można zoptymalizować jej wykorzystanie. Na podstawie gromadzonych danych, system może dynamicznie dostosowywać parametry procesów w czasie rzeczywistym.

SCADA zbiera dane z różnych punktów procesu, co umożliwia analizę trendów i wzorców. Analiza danych pozwala na identyfikację obszarów wymagających ulepszeń oraz prognozowanie potencjalnych problemów przed ich wystąpieniem. Dzięki temu podejmujemy trafniejsze decyzje dotyczące produkcji, ograniczając ryzyko błędu.

Wszystko zależy od Twoich potrzeb oraz specyfiki danego procesu czy infrastruktury. Typowe parametry, które mogą być monitorowane to temperatura, ciśnienie, przepływ, stan urządzeń, energia elektryczna, alarmy i zdarzenia. Dane będą archiwizowane, co pozwoli na ich późniejszą analizę w dowolnym czasie.

Dla przykładu, mierzenie wskaźnika wydajności maszyn i całych linii (OEE), wymaga podłączenia odpowiednich czujników, aby obliczyć rzeczywisty i planowany czas pracy, a także pozostałe parametry potrzebne do wygenerowania raportu.

Określimy wspólnie Twoje potrzeby i dobierzemy rozwiązanie, które na nie odpowiada.

Przykładowe dane, które możesz gromadzić:

Digitalizuj procesy produkcyjne ze sprawdzonym dostawcą. Aby zmaksymalizować produktywność, decyzje dotyczące optymalizacji procesów muszą być podejmowane szybko na wszystkich poziomach przedsiębiorstwa. Warunkiem jest zintegrowany przepływ informacji na wszystkich poziomach i lokalizacjach zakładów. W ten sposób inteligentnie wykorzystasz informacje, usprawnisz procesy w swojej firmie i osiągniesz szybki zwrot z inwestycji.

SIMATIC WinCC umożliwia proste połączenie ze środowiskami Przemysłu 4.0. Nowoczesny, ustandaryzowany interfejs umożliwia przetwarzanie danych do systemu MES, ERP lub aplikacji takich jak Mendix, czy Power BI.

Wyślij wiadomość lub zadzwoń pod +48 504 870 759. Porozmawiamy czego konkretnie potrzebujesz.

Zobacz case studies klientów, którzy nam zaufali.

Inżynier Sprzedaży

Wyślij zapytanie i porozmawiamy kilka minut o Twoim produkcie oraz wyzwaniach, które przed Tobą stoją. Bez zobowiązań.

Tel.: +48 513 221 627

System SCADA (Supervisory Control and Data Acquisition) jest ważnym narzędziem do zarządzania i kontroli procesów przemysłowych. Jego głównym zadaniem jest monitorowanie, przetwarzanie oraz wizualizacja danych pochodzących z różnych urządzeń i systemów w czasie rzeczywistym. Dzięki temu operatorzy procesów są w stanie skutecznie reagować na wszelkie nieprawidłowości.

Dzięki bieżącemu dostępowi do dokładnych danych, operatorzy mogą natychmiast identyfikować i usuwać nieprawidłowości oraz optymalizować działanie maszyn i urządzeń. To prowadzi do zwiększenia wydajności i minimalizacji przestojów, co w dłuższej perspektywie przekłada się na wyższe zyski i lepsze wykorzystanie zasobów.

Systemy SCADA pozwalają na bieżące monitorowanie krytycznych parametrów procesów oraz szybkie wykrywanie i reagowanie na potencjalne zagrożenia. Dzięki automatyzacji wielu procesów oraz natychmiastowym powiadomieniom o anomaliach, można znacząco zmniejszyć ryzyko wypadków i awarii, co przekłada się na ochronę zdrowia pracowników, środowiska oraz infrastruktury.

Precyzyjne monitorowanie zużycia energii, surowców i innych zasobów może skutecznie redukować koszty operacyjne. Ponadto, SCADA umożliwia przewidywanie i planowanie konserwacji na podstawie rzeczywistych danych, co pozwala uniknąć kosztownych awarii i nieplanowanych przestojów.

Ogromne ilości danych w przedsiębiorstwie mogą być analizowane za pomocą zaawansowanych narzędzi, co umożliwia wyciąganie cennych wniosków na temat efektywności procesów, jakości produktów czy trendów operacyjnych. Dzięki temu przedsiębiorstwo może podejmować bardziej świadome decyzje biznesowe, które prowadzą do poprawy jakości produktów i usług oraz wzrostu konkurencyjności na rynku.

System SCADA generuje dużą ilość danych, które są konieczne do przetworzenia i analizowania. Obejmuje to koszty zarówno sprzętu, jak i oprogramowania oraz szkolenie personelu. Duża ilość danych sprawia, że potrzebna jest odpowiednia ich ochrona, szczególnie, że są to bardzo istotne dla przedsiębiorstwa informacje. Konieczne jest zapewnienie skutecznych rozwiązań cyberbezpieczeństwa.

Rozbudowany system SCADA skutkuje większymi kosztami infrastruktury oraz wdrożenia. Złożoność systemu generuje również wyzwania związane z utrzymaniem ciągłości działania, czy błędami operatorskimi, a więc należy zapewnić właściwe szkolenia.