Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Paletyzatory - co wpływa na ich wydajność i jakie są ich rodzaje?

Wybór odpowiedniego rodzaju paletyzatora zależy od rodzaju towarów, które należy paletyzować, ich cech fizycznych, wymagań dotyczących produkcji oraz dostępnej przestrzeni i budżetu

Zasady działania systemów automatycznej paletyzacji

Paletyzatory są urządzeniami używanymi do automatycznego układania produktów na palecie w określonym wzorze lub układzie. Działanie może różnić się w zależności od rodzaju i konstrukcji, ale ogólny proces działania jest podobny. Najpierw następuje pobieranie spakowanych produktów z linii produkcyjnej. Może to być realizowane za pomocą różnych mechanizmów, takich jak przenośniki transportujące, manipulatory kartezjańskie, czy roboty przemysłowe z chwytakami. Pobrane produkty są następnie przenoszone do miejsca układania na palecie, gdzie paletyzator lub robot paletyzujący formuje produkty na palecie zgodnie z ustalonym wzorem. Może to być układ warstwowy, kolumnowy lub inny, zależnie od rodzaju systemu paletyzującego i paletyzowanego produktu. Kolejno paletyzator może wykonać dodatkowe operacje, takie jak stabilizacja stosu produktów, wyrównanie produktów na palecie lub dodawanie dodatkowych elementów do utrzymania stabilności, takich jak przekładki. Po zakończeniu procesu paletyzacji, zapełniona paleta jest usuwana i przygotowana do owijania i transportu do magazynu oraz dystrybucji do klienta.

Ważne jest, aby paletyzator był wyposażony w zaawansowane systemy sterowania, czujniki i oprogramowanie, które umożliwiają optymalne, precyzyjne i bezpieczne wykonanie procesu. Dzięki temu możliwe jest zapewnienie wysokiej wydajności, dokładności i powtarzalności paletyzacji, co przyczynia się do zwiększenia efektywności procesu produkcyjnego.

Rodzaje paletyzatorów

Istnieje wiele specjalistycznych rodzajów urządzeń do paletyzacji dostosowanych do konkretnych branż i zastosowań. Wybór odpowiedniego rodzaju paletyzatora zależy od rodzaju towarów, ich cech fizycznych, wymagań dotyczących produkcji oraz dostępnej przestrzeni i budżetu.

Paletyzatory niskopoziomowe

Paletyzatory niskopoziomowe, jak Qimarox Lowrunner LR3 są umieszczone na niższym poziomie względem linii produkcyjnej. Produkty są przenoszone na niżej położoną platformę, a następnie układane na palecie. Ten rodzaj paletyzatora może być stosowany, gdy produkty są ciężkie lub wymagają większej stabilności.

Paletyzatory wysokopoziomowe

Paletyzatory wysokopoziomowe, jak Qimarox Highrunner HR7 są umieszczone na wyższym poziomie względem linii produkcyjnej. Produkty są przekazywane z góry na paletę, która po ułożeniu każdej z warstw produktu obniżana jest do poziomu przenośnika wydającego i transportowana do magazynu pakietów lub bezpośrednio do odbioru przez wózek widłowy. Jest to przydatne w przypadku ograniczonej przestrzeni lub gdy konieczne jest utrzymanie czystości na linii.

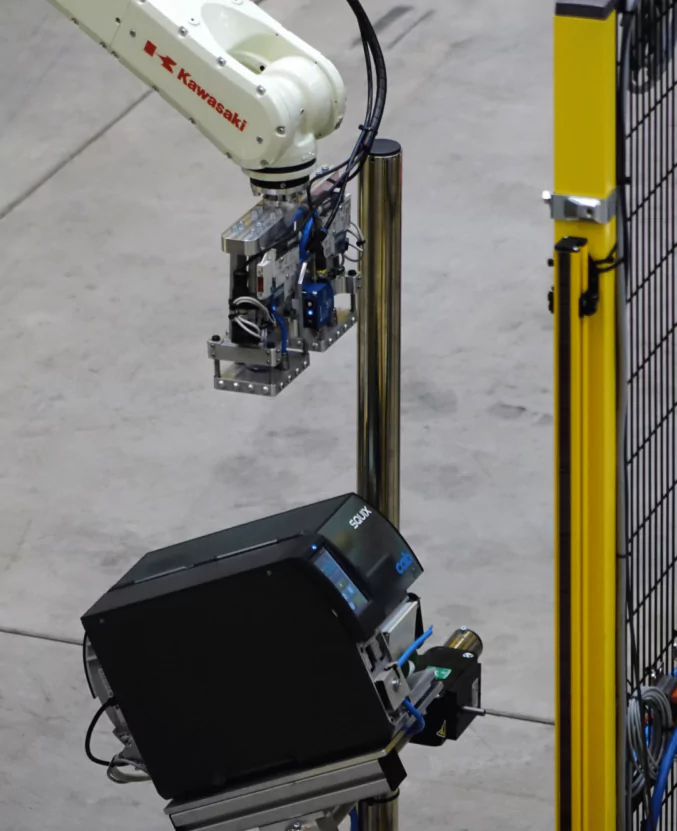

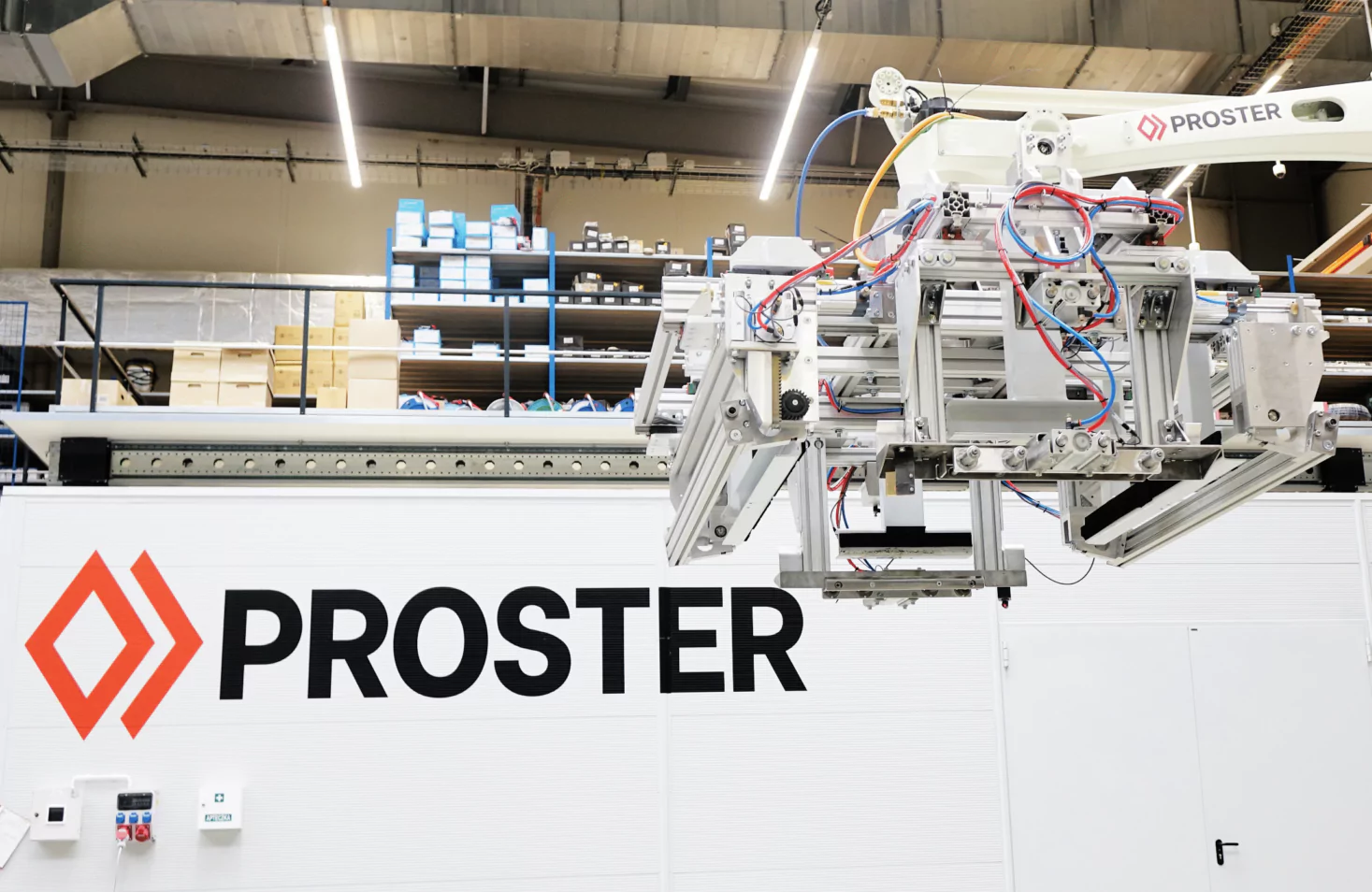

Paletyzacja robotami przemysłowymi

Roboty przemysłowe są programowane do precyzyjnego pobierania produktów z linii i układania ich na palecie. Ten rodzaj paletyzacji zapewnia dużą elastyczność, ponieważ roboty mogą być dostosowane do różnych rodzajów produktów i układów na palecie.

Najważniejszym czynnikiem definiującym zrobotyzowaną paletyzację jest typ produktu i opakowania. Worki, zgrzewki, pudełka, wiadra, a najczęściej kartony – dla każdego wymagane jest zaprojektowanie odpowiedniego chwytaka robota, który będzie w stanie transportować materiał na paletę. Podczas, gdy dla worków z materiałem budowlanym nie potrzebujemy precyzji co do milimetra, dla otwartych kartonów wymagana jest bardzo wysoka dokładność pracy robota. Najważniejsze jednak jest bezpieczeństwo produktu i niezawodność procesu.

Paletyzatory jednostanowiskowe i wielostanowiskowe:

Paletyzatory możemy projektować w różnych konfiguracjach, zależnie od miejsca na hali, potrzeb co do wydajności oraz optymalizacji całego procesu produkcji. Mniejsze systemy posiadają pojedyncze stanowisko do paletyzacji, które obsługuje cały proces. Są one zazwyczaj w pełni automatyczne i zapewniają wysoką wydajność. Wiele stanowisk nie tylko dodatkowo zwiększa wydajność, ale również pozwala na obsłużenie różnych rodzajów produktów w tym samym czasie. W połączeniu z odpowiednio poukładanymi procesami logistycznymi pozwalają na maksymalne zoptymalizowanie paletyzacji kilku typów produktu, pod indywidualne potrzeby klienta.

Z czego składają się systemy paletyzacji?

Systemy paletyzacji składają się z kilku kluczowych komponentów, które razem umożliwiają automatyczną paletyzację produktów. Pierwszym etapem jest wprowadzenie produktu do strefy paletyzacji, które odbywa się za pomocą przenośników rolkowych, taśmowych czy łańcuchowych. Przed wprowadzeniem produktu, system może wykorzystywać skanery kodów, które przekazują informacje o typie produktu i wielkości opakowania do robotów i urządzeń. Równocześnie, informacje te są dostarczane do programu zarządzania produkcją.

Proces paletyzacji właściwej odbywa się przy użyciu dedykowanych urządzeń, takich jak paletyzator kartezjański, robot do paletyzacji lub paletyzator kolumnowy. W dzisiejszych czasach przemysłu 4.0, te urządzenia są często wyposażone w systemy wizyjne, które są w stanie sprawdzić, czy dany ładunek nadaje się do przetworzenia. Dzięki temu można wykryć uszkodzenia na kartonach, skrzynkach lub zgrzewkach, co nie tylko zwiększa bezpieczeństwo, ale również podnosi jakość produktu końcowego.

Dodatkowo, końcówki linii produkcyjnych mogą zostać jeszcze bardziej zoptymalizowane. Kompleksowe rozwiązania mogą obejmować automatyczne owijarki palet oraz zrobotyzowane etykieciarki, które współpracują z systemem zarządzania produkcją. Te dodatkowe urządzenia pozwalają maksymalnie skrócić czas potrzebny na przygotowanie palety do transportu.

Wprowadzenie wydajnych systemów paletyzacji pozwala firmom osiągnąć efektywność, usprawnić produkcję i zoptymalizować ten proces, co ostatecznie przekłada się na zadowolenie klientów i sukces przedsiębiorstwa.

Co wpływa na wydajność procesu paletyzacji?

Różne produkty mają różne cechy, takie jak kształt, rozmiar, waga, stabilność, itp. Stanowiska paletyzacji najczęściej są przeznaczone do kartonów, worków, wiader, skrzynek, czy zgrzewek. Produkty o regularnych kształtach i jednolitych rozmiarach mogą być łatwiejsze do paletyzacji niż produkty o niestabilnym kształcie lub zmiennej wadze. Złożone kształty lub niestabilność produktów mogą wymagać bardziej zaawansowanych systemów chwytania lub manipulacji, co może wpływać na wydajność procesu.

Szybkość, z jaką produkty są dostarczane do paletyzacji. Im wyższa prędkość linii, tym szybciej musi działać paletyzator, aby nadążyć z produkcją. Jednak należy pamiętać, że wysoka szybkość działania musi iść w parze z bezpieczeństwem, aby paletyzacja produktu nie wpływała na jego jakość.

Dobór odpowiedniego systemu. Precyzyjne i szybkie mechanizmy chwytające i przenoszące spakowany towar, a także odpowiednia ilość i układ stanowisk paletyzujących może przyspieszyć proces i zdecydowanie zwiększyć efektywność.

Paletyzator jest częścią zintegrowanego systemu produkcyjnego, co oznacza, że ważna jest odpowiednia synchronizacja z innymi urządzeniami na linii, takimi jak przenośniki, sortowniki, maszyny pakujące, itp. Właściwe zestrojenie zapewnia ciągły i płynny przepływ produktów, co ma kluczowe znaczenie w procesie.

Monitorowanie i analiza danych dotyczących paletyzacji, takich jak czas cyklu, ilość błędów, czy czas przestojów mogą pomóc w identyfikacji obszarów do doskonalenia i podejmowaniu działań mających na celu poprawę wydajności procesu. Dzięki zastosowaniu rozwiązań Przemysłu 4.0, jakim jest na przykład integracja procesów z systemami zarządzania produkcją (ERP, MES), istnieje możliwość kontrolowania w/w danych, przewidywania oraz zapobiegania awariom i przestojom. Dobrze przeszkolony operator stanowiska do paletyzacji może zoptymalizować pracę urządzenia oraz reagować na ewentualne problemy i minimalizować przestoje.

Wzrost wydajności paletyzacji może znacznie usprawnić magazynowanie towarów i tempo ich dystrybucji, co przyczynia się do szybszej dostawy do klientów lub sklepów. Dlatego warto również przyjrzeć się korzyściom jakie daje robotyzacja tego procesu.

Zalety automatycznej paletyzacji

- Automatyczne paletyzatory mogą pracować z dużą prędkością i niezawodnością, co przekłada się na zwiększoną wydajność i produktywność procesu paletyzacji. Mogą działać ciągle bez potrzeby odpoczynku, osiągając sprawniejszą logistykę i dystrybucję produktu w krótszym czasie,

- Ograniczają problem z zatrudnieniem pracowników – bowiem coraz więcej firm produkcyjnych ma trudność w znalezieniu osób do pracy. Jak wynika z raportu ManpowerGroup “Niedobór talentów” aż 45% firm branży produkcji przemysłowej ma problemy z obsadzeniem etatów pracownikami produkcyjnymi,

- Elastyczność, łatwość konfiguracji – paletyzatory wyposażone w zaawansowane systemy sterowania można łatwo dostosować do różnych rodzajów produktów, rozmiarów czy wzorców, co zwiększa elastyczność produkcji,

- Bezpieczeństwo pracowników – paletyzacja może być monotonnym wysiłkiem fizycznym, który niesie ze sobą ryzyko urazów u pracowników,

- Ciągłość pracy, eliminacja przestojów – urządzenie jest w stanie pracować nawet 24/7, umożliwiając nieprzerwane przygotowanie produktów do transportu oraz osiągając szybki zwrot z inwestycji,

- Precyzja i powtarzalność – możliwe jest uzyskanie równomiernie ułożonych warstw produktów, minimalizacji ryzyka uszkodzeń i ułatwienia dalszej obróbki oraz transportu,

- Monitorowanie i raportowanie – zaawansowane systemy sterowania i monitoringu umożliwiają zbieranie danych, o których mowa była w rozdziale na temat wydajności. Monitorowanie i analiza produkcji może prowadzić do identyfikacji obszarów do doskonalenia i optymalizacji.

Biorąc pod uwagę zmieniający się rynek pracy i rosnące problemy z zatrudnieniem pracowników produkcyjnych, trzeba powiedzieć, że automatyzacja paletyzacji, ale także innych procesów produkcji będzie postępować.

W naszych artykułach edukujemy, aby decyzja o robotyzacji produkcji była świadoma i przemyślana. Jeśli chciałbyś to docenić, to zapoznaj się z innymi naszymi artykułami i produktami.