Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Systemy wizyjne w produkcji i robotyce

Systemy wizyjne w produkcji przynoszą efektywniejsze wykrywanie błędów wytwarzania, a także polepszenie zbierania i archiwizowania danych.

Systemy wizyjne, znane również jako wizja maszynowa to technologie pozwalające maszynom na przechwytywanie i przetwarzanie obrazów w celu automatyzacji zadań produkcyjnych i przemysłowych. Są one jednym z kluczowych elementów Przemysłu 4.0 sprawiając przede wszystkim, że zadania automatyczne są wykonywane elastyczniej i efektywniej.

Dla każdego przedsiębiorstwa zaufanie klientów jest ogromnie istotne, nie inaczej w przypadku zakładów produkcyjnych. Zaufanie jednak może zostać nadszarpnięte poprzez niewystarczającą jakość wytworzonego towaru. W masowej produkcji wręcz niemożliwe jest wykrycie każdego defektu ludzkim okiem, ponadto jest to zadanie monotonne i męczące, co dodatkowo wpływa na ryzyko błędów.

Z czego składają się systemy wizyjne?

Na systemy wizyjne składają się głównie kamery, które przechwytują obraz do analizy, oświetlenie pozwalające na powtarzalną jakość obrazu, oprogramowanie do przetwarzania obrazów, które przechwytuje potrzebne informacje do analizy oraz platforma obliczeniowa, na której działa oprogramowanie oraz gromadzone są dane.

Zastosowanie systemów wizyjnych w produkcji

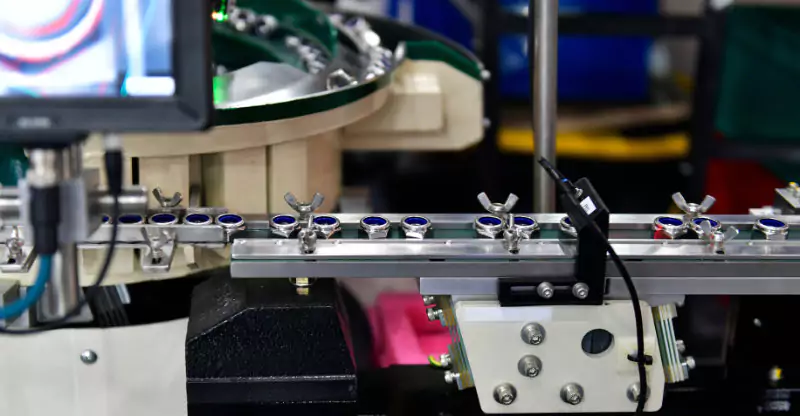

Systemy wizyjne stają się niezbędne szczególnie, gdy wzrasta wydajność procesu i ludzkie oko nie nadąża wykonać odpowiedniej oceny w wyznaczonym czasie. Wizję maszynową można stosować w wielu zadaniach produkcji:

- Automatyczne wykrywanie defektów, a więc kontrola jakości wytwarzanych produktów

- Liczenie produkowanego towaru

- Rozpoznawanie tekstu drukowanego dla śledzenia produktów i kontroli w procesie

- Skanowanie kodów kreskowych

- Sortowanie elementów według kształtu, koloru, czy rozmiaru

- Bezkontaktowe pomiary geometryczne

Przykładem zastosowania może być kontrola jakości zamknięcia puszek z żywnością. Odpowiednie algorytmy działają w ułamkach sekund, wykrywając wgniecenia, podwójne szwy, rozwarstwienia, poprawność nadruku daty ważności, czy zgodność etykiety z produktem. Tego rodzaju systemy potrafią pracować z wydajnością nawet 800 puszek na minutę.

Analiza obrazu i podejmowanie na jego podstawie decyzji daje możliwość wykorzystania systemów wizyjnych we współpracy z robotami przemysłowymi.

Systemy wizyjne w robotyzacji

Integracja systemów wizyjnych z robotami przynosi tworzenie bardziej elastycznych stanowisk zrobotyzowanych. Pozwala bowiem dostosować pracę robota w czasie rzeczywistym, na przykład określając pozycję pobrania detalu. W przypadku pakowania robot chwyta przedmiot, koryguje jego pozycję odłożenia i umieszcza w opakowaniu w odpowiedniej orientacji – dzięki danym o pozycji przedmiotu w chwytaku, które otrzymał z kamery wizyjnej. Bez wizji robot jest programowany na dokładne miejsca pobrania i odłożenie produktu. W tym scenariuszu należy zapewnić powtarzalne ułożenie wyrobu na wejściu do stanowiska zrobotyzowanego, co nierzadko wiąże się z bardziej skomplikowanym zaprojektowaniem urządzeń pozycjonujących.

Systemy wizyjne pomagają też weryfikować jakość montażu zrobotyzowanego, spawania robotem, a w procesach paletyzacji i pakowania mogą służyć do wykrywania uszkodzeń opakowań, czy brakujących etykiet. Kamery są też podstawą wózków AMR oraz AGV w logistyce wewnętrznej.

W raporcie Interact Analysis – Machine Vision 2024 przewiduje się, że w najbliższych latach wzrośnie znaczenie kamer 3D w wizji maszynowej. Należy jednak zaczekać na twarde dane, ponieważ póki co są to bardziej spekulacje.

Rozwój uczenia maszynowego i sztucznej inteligencji otwiera kolejne drzwi na uproszczenie implementacji algorytmów, co ułatwia integrację samych stanowisk zrobotyzowanych. Ponadto duża ilość danych przetwarzanych przez systemy wizyjne może być wykorzystywana dla poprawienia jakości procesów.

Ostatecznym celem integracji systemów wizyjnych z robotyką przemysłową jest właśnie lepsza jakość wykonywanych procesów, zwiększenie precyzji, wydajności oraz dostosowanie do zmieniających się potrzeb procesów produkcji.