Innowacyjna integracja maszyn z systemem ERP dla Blachotrapez

Projekt

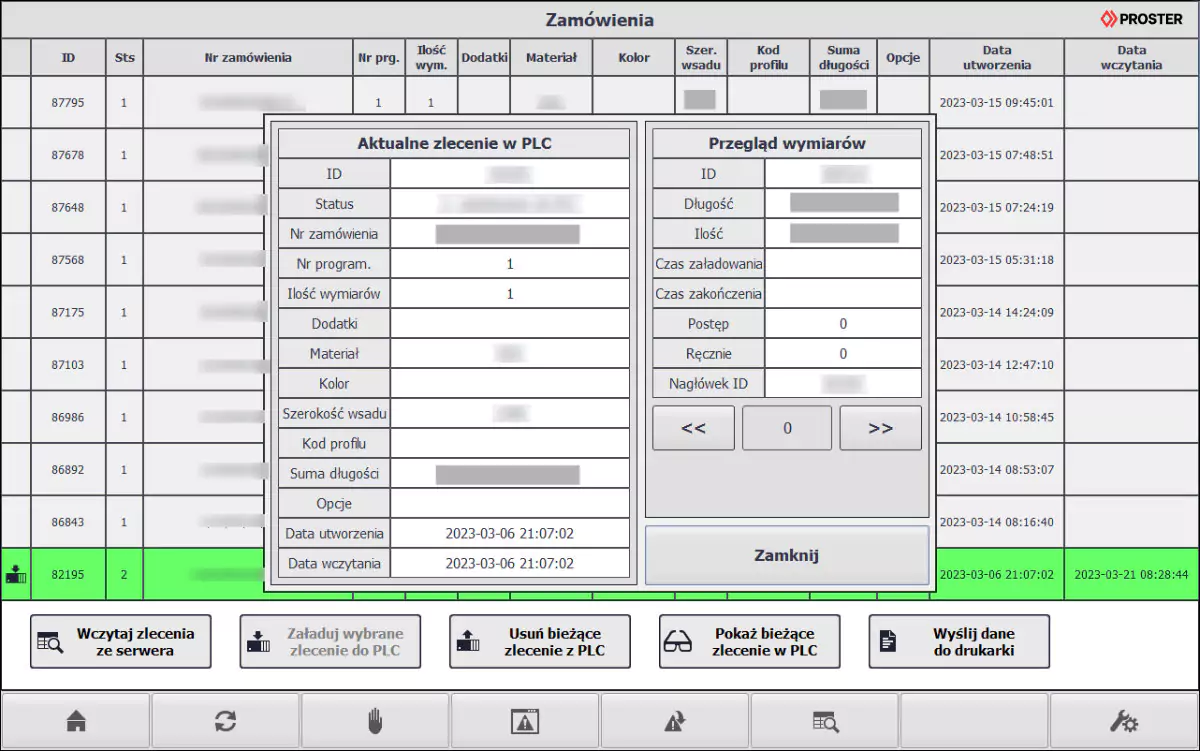

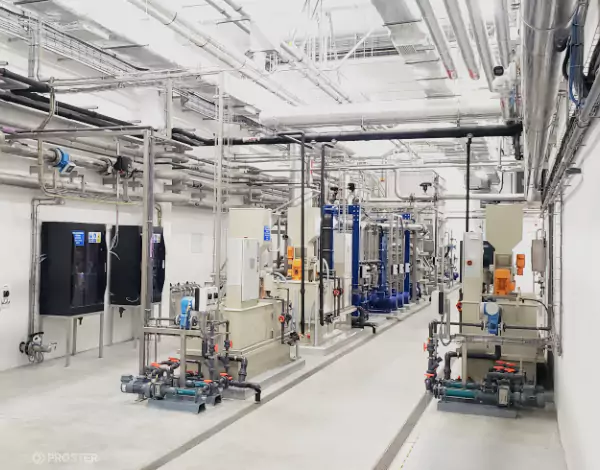

Celem współpracy naszej firmy z Blachotrapez była integracja sterowania prasy z systemem ERP klienta. Integracja ERP z produkcją to proces łączenia i synchronizowania maszyn produkcyjnych z systemami zarządzania zasobami i produkcją przedsiębiorstwa. Celem tej integracji jest monitorowanie produkcji w czasie rzeczywistym, dzięki czemu posiadamy aktualne dane na temat wydajności, czy jakości wyrobów i możemy zweryfikować wykonanie planu produkcyjnego. Ponadto dane mogą być przesyłane do reszty organizacji, co pozwala na upłynnienie przekazywania informacji w całej firmie.

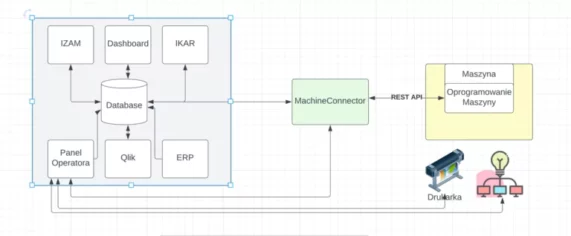

Innowacyjność projektu polega na tym, że sterownik PLC komunikuje się bezpośrednio z systemem nadrzędnym, bez udziału jakichkolwiek urządzeń pośredniczących w komunikacji czy przetwarzaniu danych. Maszyna wczytuje zlecenie produkcyjne z listy przygotowanej w bazie danych klienta i realizuje proces produkcji ściśle według zamówienia.

Wyzwania, przed jakimi staliśmy:

- Format przekazywanych danych przez system nadrzędny (JSON) był całkowicie “nienaturalny” dla sterowników PLC,

- Biblioteka dostarczana przez producenta sterownika okazała się niewystarczająca,

- Brak na rynku rozwiązań, które pozwoliłyby poprawnie przetworzyć określone dane w PLC,

- Stworzenie nowych funkcji komunikacyjnych do obsługi protokołu HTTP i REST API.

Jak przebiegał projekt?

W początkowym etapie realizacji do nawiązania komunikacji między sterownikiem PLC a systemem nadrzędnym zamierzaliśmy użyć biblioteki LHTTP dostarczanej przez producenta sterownika. Biblioteka ta okazała się jednak niewystarczająca w stosunku do potrzeb klienta. Wymusiło to konieczność częściowego przepisania jej na nowo i stworzenia tym samym nowych funkcji komunikacyjnych do obsługi protokołu HTTP.

Innowacyjne rozwiązanie

Nie znaleźliśmy na rynku rozwiązania, które pozwoliłoby poprawnie przetworzyć dane w formacie JSON. Wymusiło to konieczność stworzenia nowej, innowacyjnej biblioteki programistycznej pozwalającej sterownikowi PLC na przyjęcie i zdekodowanie danych z formatu JSON do postaci zrozumiałej dla PLC.

Maszyna, wykorzystując mechanizmy REST API i format JSON, raportuje do systemu nadrzędnego swój aktualny stan oraz postępy w produkcji danego zlecenia. Ponadto wysyła dane niezbędne do automatycznego zaprogramowania drukarki znakującej produkty.

Ogólna architektura komunikacji i przetwarzania danych:

Przemysł 4.0

Podczas realizacji projektu zdobyliśmy nową wiedzę i umiejętności tworzenia systemu komunikacji w szyfrowanych kanałach HTTPS. Ponadto sterownik PLC sam automatycznie konfiguruje swój interfejs Ethernet w sieci teleinformatycznej, wykorzystując protokoły DHCP i DNS, co dotychczas jest raczej niespotykane. Wszystko to wpisuje się w nowy trend Industry 4.0.

Do podjęcia współpracy z firmą Proster przekonały nas dobre opinie klientów i uznanie na rynku. Opierając się na doświadczeniu, współpracy przy uruchomieniu pilotażowej linii produkcyjnej, z całą odpowiedzialnością możemy polecić firmę Proster jako rzetelnego i godnego zaufania partnera biznesowego. Zespół dał się poznać jako grupa specjalistów i pasjonatów kreatywnych rozwiązań. Wysoko oceniamy jakość wykonywanych przez nich usług. Zarówno analiza potrzeb, etap projektowania jak również samo wykonanie przebiegły bardzo sprawnie. Potwierdzamy, iż wybór firmy Proster to pewność doboru najlepszego rozwiązania - linia została dostosowana do naszych indywidualnych potrzeb. Stała dyspozycyjność, zaangażowanie w projekty naszej firmy oraz wysokie kompetencje pracowników skladają się na wizytówkę Prostera

Dyrektor Zakładu Blachotrapez

Korzyści dla naszego Partnera

-

Raport o aktualnym stanie i postępach w produkcji każdego zlecenia

daje bezpośredni dostęp do informacji na różnych szczeblach przedsiębiorstwa

-

Wykorzystanie rozwiązania z zakresu przemysłu 4.0

wpisujące się w trend nowoczesnego przedsiębiorstwa

-

Oszczędność czasu i pieniędzy

poprzez analizę indywidualnych potrzeb przed projektem

-

Automatyczne programowanie drukarki znakującej produkty

dzięki wysyłce niezbędnych danych z produkcji

-

Innowacyjne rozwiązanie

automatyczna konfiguracja interfejsu Ethernet sterownika PLC

-

Eliminacja urządzeń pośredniczących w komunikacji i przetwarzaniu danych

pomiędzy sterownikiem PLC, a systemem nadrzędnym