Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Paletyzacja towarów - od czego zacząć dobór systemu paletyzacji?

Paletyzacja służy konkretnym celom – przygotowuje, w odpowiednim tempie, zapakowane produkty do magazynowania i bezpiecznego transportu. Jeżeli stoisz przed doborem odpowiedniego systemu paletyzacji, to powinien on spełniać powyższe cele. Ostatnie, czego potrzebujesz na końcu linii produkcyjnej to uszkodzenie towaru na palecie, a potem opóźniona produkcja, a nawet reklamacja od klienta i niepotrzebny stres. Poznaj zasady doboru urządzenia do paletyzacji i przygotuj się lepiej na jego zakup.

System paletyzacji w praktyce – co wchodzi w jego skład?

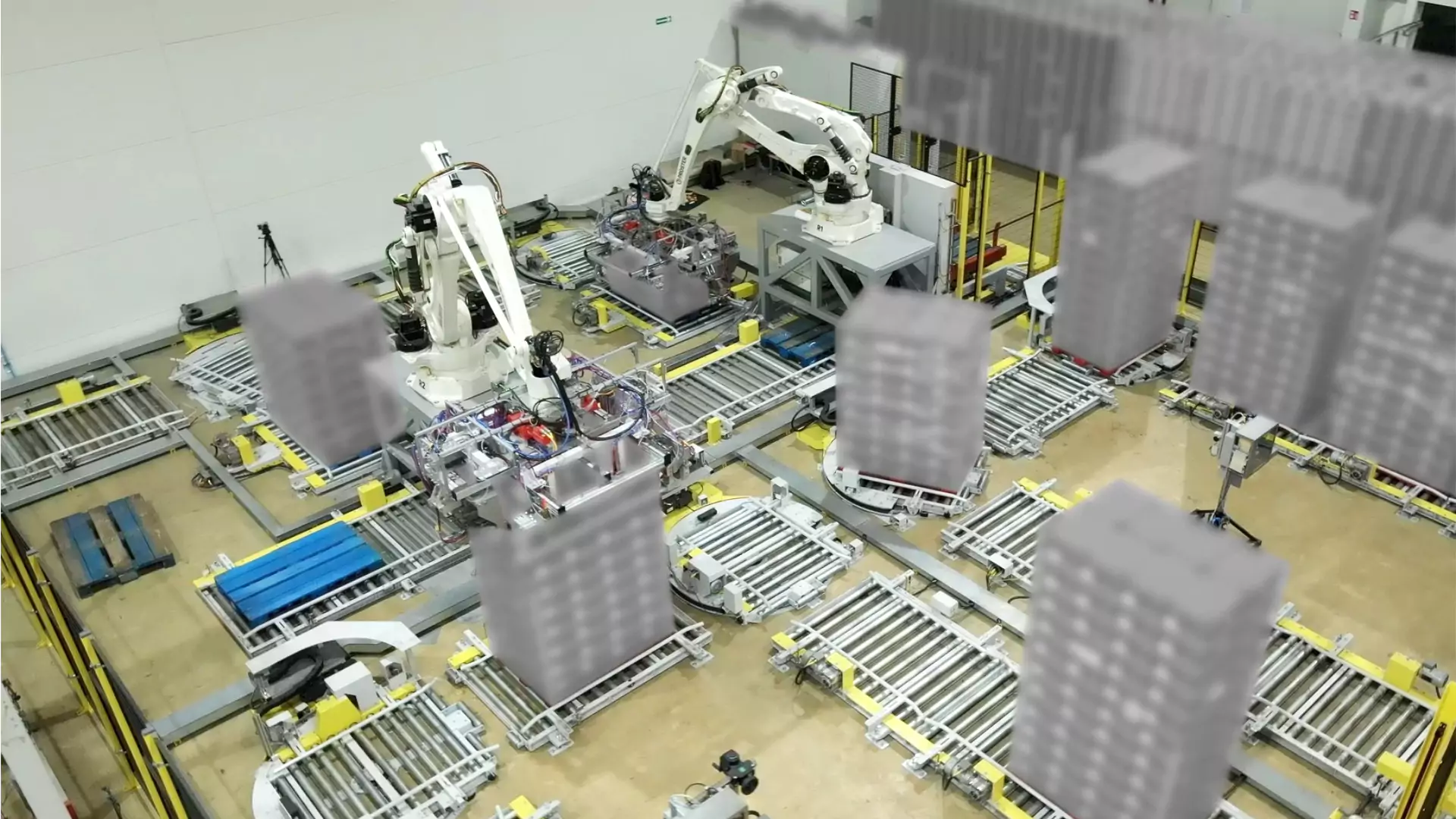

Gdy projektuję układ paletyzacji, oprócz wyboru urządzenia, wykonującego bezpośrednio ten proces, dobieram również układ przenośników, system automatyki, urządzenia bezpieczeństwa produktu i operatorów. Czujniki i sterowniki synchronizują pracę przenośników i urządzenia do paletyzacji. Kurtyny świetlne, wygrodzenia, czy czujniki obecności człowieka wchodzącego do systemu, poprawiają ergonomię pracy i diametralnie zwiększają bezpieczeństwo na zakładzie.

Jednak, jednym z ważniejszym elementów mojej pracy jest projekt layout’u. Jeżeli paletyzacja zajmuje za dużo miejsca, to powoduje dłuższy czas trwania procesu, duże koszty systemu i niewystarczającą wydajność. Dlatego, gdy projektuję układ, poznaję najpierw cel, jaki ma on spełniać.

Zacznijmy od fundamentów – czym właściwie jest paletyzacja towarów oraz jaki jest jej cel?

Paletyzacja to jeden z końcowych etapów linii produkcyjnej. We wstępie wspomniałem już jaki jest jej cel, a więc przygotowanie produktu, z odpowiednią wydajnością, do magazynowania i bezpiecznego transportu.

Rozbijmy cel paletyzacji na 2 konkretne założenia do projektu:

- Bezpieczeństwo produktu

- Wydajność paletyzacji

Dokładność maszyn do paletyzacji sięga rzędu części milimetra. Dodam, że powtarzalność robotów do paletyzacji lub paletyzatorów to blisko 100%, co oznacza, że nie powinno dojść do błędów jakości przy przenoszeniu produktu na paletę.

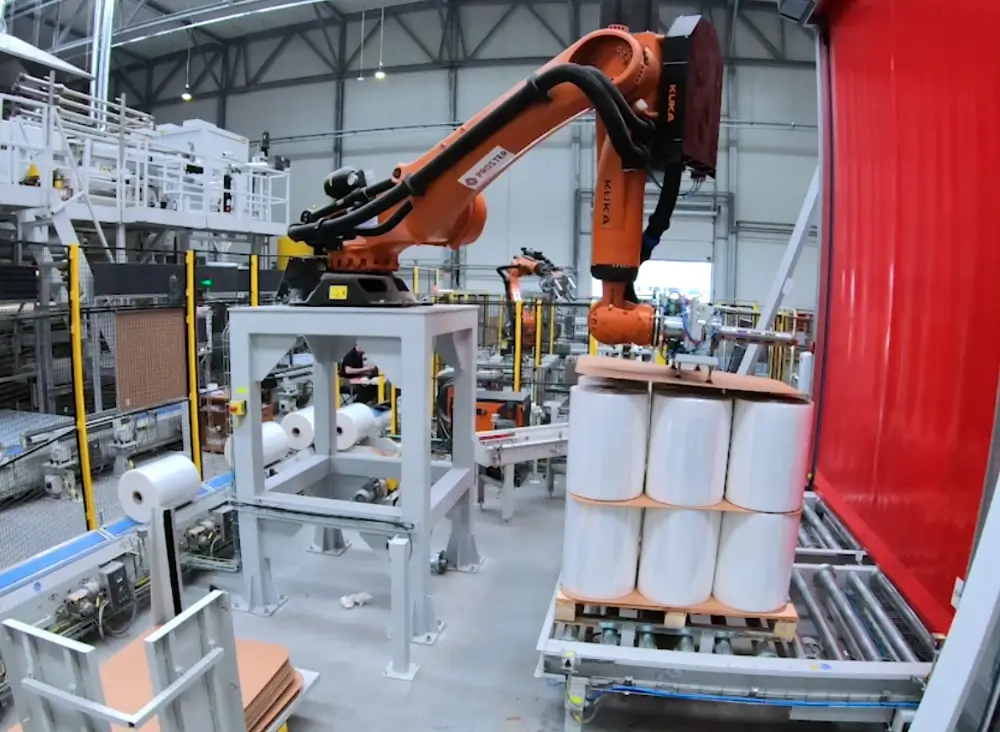

Moim zadaniem, jako lidera konstruktorów, jest prawidłowo dobrać chwytak robota przemysłowego, aby produkt został bezpiecznie umieszczony na palecie. O chwytakach napiszę jeszcze w dalszej części artykułu. Celowo mówię tutaj o robocie, a nie paletyzatorze, ponieważ jest on bardziej elastycznym rozwiązaniem i często lepszym dla zakładów.

Co jeszcze jest istotne, poza bezpieczeństwem?

Wydajność i elastyczność. W zależności od tego, jakie tempo mają wcześniejsze etapy produkcji (jak pakowanie), takie chcemy uzyskać w procesie paletyzacji lub nawet większe. Paletyzacja musi bowiem nadążać za prędkością wytwarzania produktów, aby nie powstawały wąskie gardła. Stąd jednym z głównych celów jest określona wydajność. Najczęściej konkretną jej wartość wpisuje się w umowie między przedsiębiorstwem produkcyjnym, a integratorem automatyzacji.

Czym jest jednak elastyczność, która brzmi nieco tajemniczo? To dostosowanie maszyny do różnorodności produktów wytwarzanych przez zakład. Różnych rozmiarów, kształtów, wagi, sztywności i typów. Wbrew pozorom to niezwykle ważne, ponieważ stanowi podstawowy czynnik wyboru urządzenia do paletyzacji. Roboty paletyzujące są zdecydowanie bardziej elastyczne niż klasyczne paletyzatory.

Od czego zaczynamy projekt automatycznej paletyzacji?

Nie powinno się zakładać, że skoro projektowaliśmy już system paletyzacji worków, to taki sam system skopiujemy dla innego zakładu. To duży błąd. Pomyśl o tym, że worek może być wypełniony w całości lub w części – różna jest wtedy jego sztywność i może się „zapadać” przy przenoszeniu chwytakiem. Chwytak, który stworzyliśmy dla jednego projektu, przy drugim musi być przeprojektowany.

Od czego nasz zespół zaczyna projekt? Od zadania kilku kluczowych pytań, skierowanych do firmy produkcyjnej:

Co układasz na palecie? Wspomniane wcześniej: sztywność produktu, wymiary, masa, kształt, materiał, jak i środek ciężkości oraz tarcie. To wszystko wpływa na wybór urządzenia, ewentualnego chwytaka, strategię odkładania produktu i rozmieszczenie czujników.

Jakie są wymagania dotyczące ułożenia produktu na palecie? Jaki wzór warstw chcesz uzyskać, ile warstw będzie posiadała paleta, czy trzeba przekładać warstwy kartonem? Czy system ma uwzględniać obrót, przestawianie lub grupowanie opakowań? Więcej wzorów warstw to więcej programowania urządzenia, kartony między warstwami to dodatkowa maszyna lub zastosowanie chwytaka robota, który spełni to zadanie.

Chwytak 2w1 - do paletyzacji rolek stretch i aplikacji przekładek kartonowych

Z jaką wydajnością ma działać system? To wiedza, na temat czasu cyklu, dopuszczalnego buforowania, czy możliwości przestoju.

Ile mamy miejsca? Ustalamy układ hali, dostępne pole pracy robota, strefy bezpieczeństwa, dostęp serwisowy – to nie są detale, a podstawa. Mniej miejsca oznacza często wybór 6-osiowego, zamiast 4-osiowego robota.

Dopiero po odpowiedzi na powyższe pytania, przychodzi czas na projektowanie konkretów:

- layout linii,

- dobór maszyn i mechanizmów,

- modelowanie 3D,

- symulacje,

- dobór napędów i komponentów handlowych

- dokumentacja, listy materiałowe, instrukcje.

Bez tych kroków nawet najlepszy pomysł na papierze rozbije się o rzeczywistość produkcyjną.

Dobór technologii – robot czy paletyzator?

Dobór pozornie tańszej technologii skutkuje czasem wyższymi kosztami w przeprogramowaniu układu, czy wdrożeniu nowych produktów. Decyzja, czy zastosować robota, czy klasyczny system mechaniczny, zależy od charakteru produktu i wymagań procesu.

Robot daje elastyczność

Szczególnie przy zmiennych konfiguracjach produktów. Można przeprogramować chwytaki, zmieniać wzory ułożenia, reagować na różne rodzaje opakowań. Sprawdza się tam, gdzie wytwarzanie zróżnicowanych produktów to codzienność.

Źle dobrany chwytak do robota to jeden z najczęstszych powodów problemów przy rozruchu systemu. Mamy różne warianty: próżniowy – dobry do kartonów, worków, ale wymaga szczelnej powierzchni opakowania; mechaniczny – bardziej uniwersalny, ale trzeba pilnować środków ciężkości i siły docisku, aby nie uszkodzić towaru; mieszany – kiedy produkt tego wymaga, na przykład mało sztywne opakowania, które trzeba stabilizować z kilku stron.

Ze swojego doświadczenia wiem, że czasem bardziej opłaca się wyprodukować dedykowany chwytak niż ryzykować z uniwersalnym, który „trochę działa, trochę nie”.

Paletyzator

Wygrywa, gdy mamy prosty, powtarzalny proces i duże serie pojedynczych produktu. To urządzenie ma mniej punktów awarii, mniejsze wymagania sterowania, ale jednocześnie mniejszą elastyczność.

Przenośniki przemysłowe – kręgosłup układu

Wyobraź sobie, że przenośniki są drogą dla Twojego produktu. Nie jest to prosta droga – bez sygnalizacji świetlnej, bez znaków, bez zwężeń. Przenośniki, poza oczywistym zadaniem przemieszczania produktu i palet, najczęściej powinny mieć możliwość zatrzymania, awaryjnego wycofania, czy obsługi manualnej przez panel HMI.

Dlatego, gdy dobieram przenośniki, zadaję sobie pytania:

Czy produkt jest stabilny na rolkach? A może potrzebny jest przenośnik taśmowy lub łańcuchowy?

Czy potrzebuje buforowania? Jeśli tak – ile sztuk ma zawierać bufor, czy wymagane jest grupowanie?

Czy układam produkt pojedynczo czy w pakietach? W tym drugim przypadku muszę zaplanować strefę grupowania – z buforem, zderzakami, zatrzaskami, czujnikami pozycjonującymi.

System niskich przenośników i obrotnic rolkowych z buforem dla palet

Jakie błędy popełniamy najczęściej?

Wracając do całego systemu paletyzacji, wymienię najczęściej popełniane błędy przy projektowaniu.

Pierwszym i podstawowym jest niewystarczająca wydajność, która jest spowodowana: brakiem odpowiedniego zapasu czasu na poszczególne procesy; nieuwzględnieniem fizycznych właściwości rzeczywistych obiektów, jak ograniczonej sztywności, bezwładności i wytrzymałości produktów.

Drugim będzie niewłaściwy dobór rodzaju chwytaka, co powoduje problemy z poprawnym pobraniem produktu. Kolejne błędy to kolizje pomiędzy elementami współpracującymi, dobranie napędów o zbyt niskiej mocy, a także stosowanie elementów niezapewniających wymaganej sztywności zwłaszcza dla elementów ruchomych.

Podsumowanie

Na początku zaznaczyłem, że celem paletyzacji jest bezpieczeństwo produktu, odpowiednia wydajność i przechowywanie na magazynie. Dodam na koniec, że dobra paletyzacja to przede wszystkim przemyślany projekt, dopasowany do realiów produkcji. Projektant, który zna praktykę, wie, że każdy milimetr ma znaczenie, a każdy błąd się mści – zwykle wtedy, gdy linia już działa i nie ma czasu na poprawki.

Jednak prawidłowo wdrożona automatyzacja paletyzacji zwraca się z nawiązką. Dokładność do milimetra daje maksymalne zabezpieczenie produktu w transporcie, a tempo wykonywania paletyzacji nie zmienia się w czasie.

Jeśli chcesz porozmawiać o szczegółach systemu paletyzacji – odezwij się na zapytania@proster.net.pl

Zobacz również artykuł o porównaniu robotów paletyzujących z paletyzatorami: Paletyzacja robotem vs Paletyzator – co wybrać?