Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

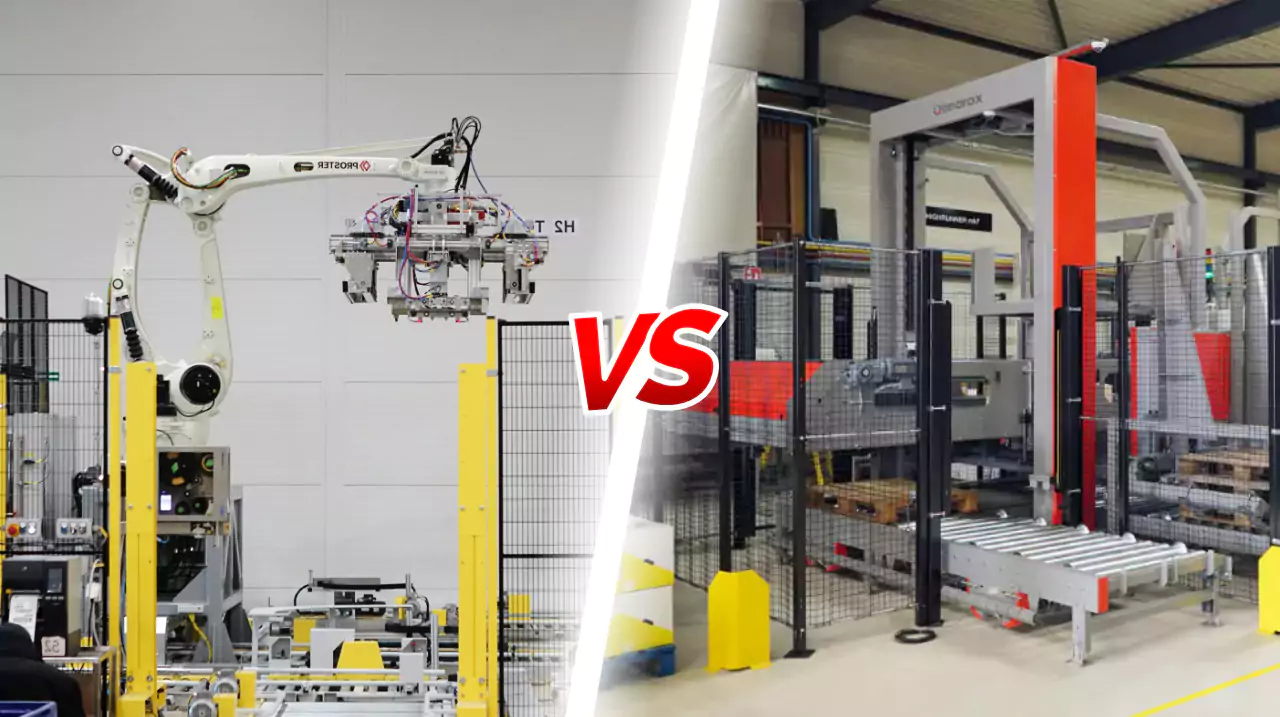

Paletyzacja Robotem vs Paletyzator - które urządzenie wybrać?

Paletyzacja jest procesem produkcyjnym, którego celem jest odpowiednie przygotowanie palety do transportu dla klienta.

Naturalnym kierunkiem rozwoju zakładu produkcyjnego jest inwestycja w maszyny do paletyzacji. Większa ilość zamówień na produkty najpierw zmusza do zatrudnienia osób, które ręcznie zajmą się tym procesem. Jednak skutkiem tego działania jest wzrost kosztów stałych, a wyzwaniem mogą być także ciągłe rotacje pracowników i braki kadrowe.

Paletyzator czy robot do paletyzacji?

Popularne w zakładach na całym świecie są paletyzatory oraz roboty paletyzujące. Cechuje je powtarzalna jakość i bezpieczeństwo przygotowanych palet, a przede wszystkim bardzo wysoka wydajność. Jeżeli jesteś na etapie wyboru pomiędzy tymi urządzeniami to powinieneś wiedzieć, że podstawowym kryterium ich zastosowania jest specyfika wytwarzanego produktu i opakowania.

Wydajność paletyzacji, rozmiar i waga produktu

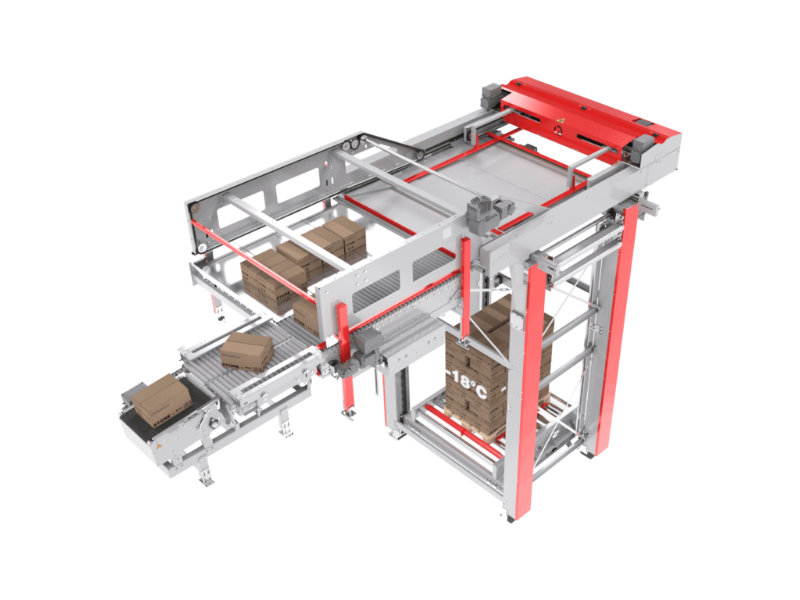

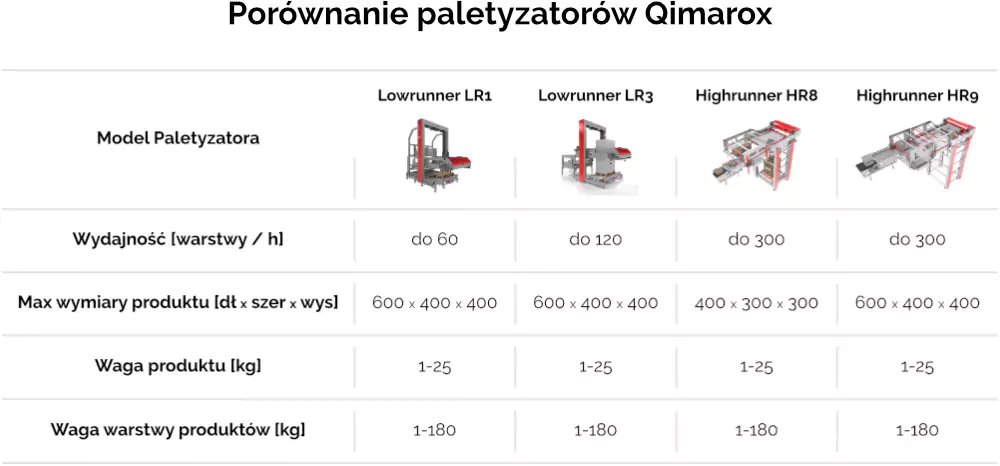

Część przypadków paletyzacji dotyczy podobnych wymiarów produktu, dlatego też powstały paletyzatory (zwane też paletyzerami), które świetnie sprawdzają się w paletyzacji powtarzalnych opakowań. W takich przypadkach cechuje je bardzo wysoka wydajność – od 30 do nawet 300 warstw produktów na godzinę. Wydajność jest uzależnione od typu paletyzera i dostosowana do produktu oraz jego ułożenia na palecie.

Paletyzatory są jednak ograniczone do odpowiednich rozmiarów kartonów, na przykład Paletyzatory Qimarox w większości są dedykowane dla zakresu wymiarów kartonów 150x150x100mm – 600x400x400mm. Ograniczenie dotyczy również wagi pojedynczego produktu lub całej warstwy – kolejno 1-25kg oraz 1-180kg.

Podczas, gdy gabaryty produktu przekraczają dopuszczalne wymiary oraz maksymalną wagę, do gry wkraczają roboty przemysłowe.

Obciążenie, jakie są w stanie przenosić sięga nawet 1500kg dla robota Kawasaki MG15HL, a nawet 2300kg w przypadku Fanuca M-2000. Jednak zazwyczaj nie potrzeba aż tak “silnego” robota, a wybór zależy od specyfiki paletyzacji. Możemy wybrać mniej wydajne rozwiązania, które przenoszą po jednym, lżejszym kartonie albo wyższej klasy urządzenie, przenoszące całą warstwę na raz. Ważny w tym rozróżnieniu jest nie tylko udźwig robota, ale również konstrukcja jego chwytaka, często projektowanego przez integratora robotów.

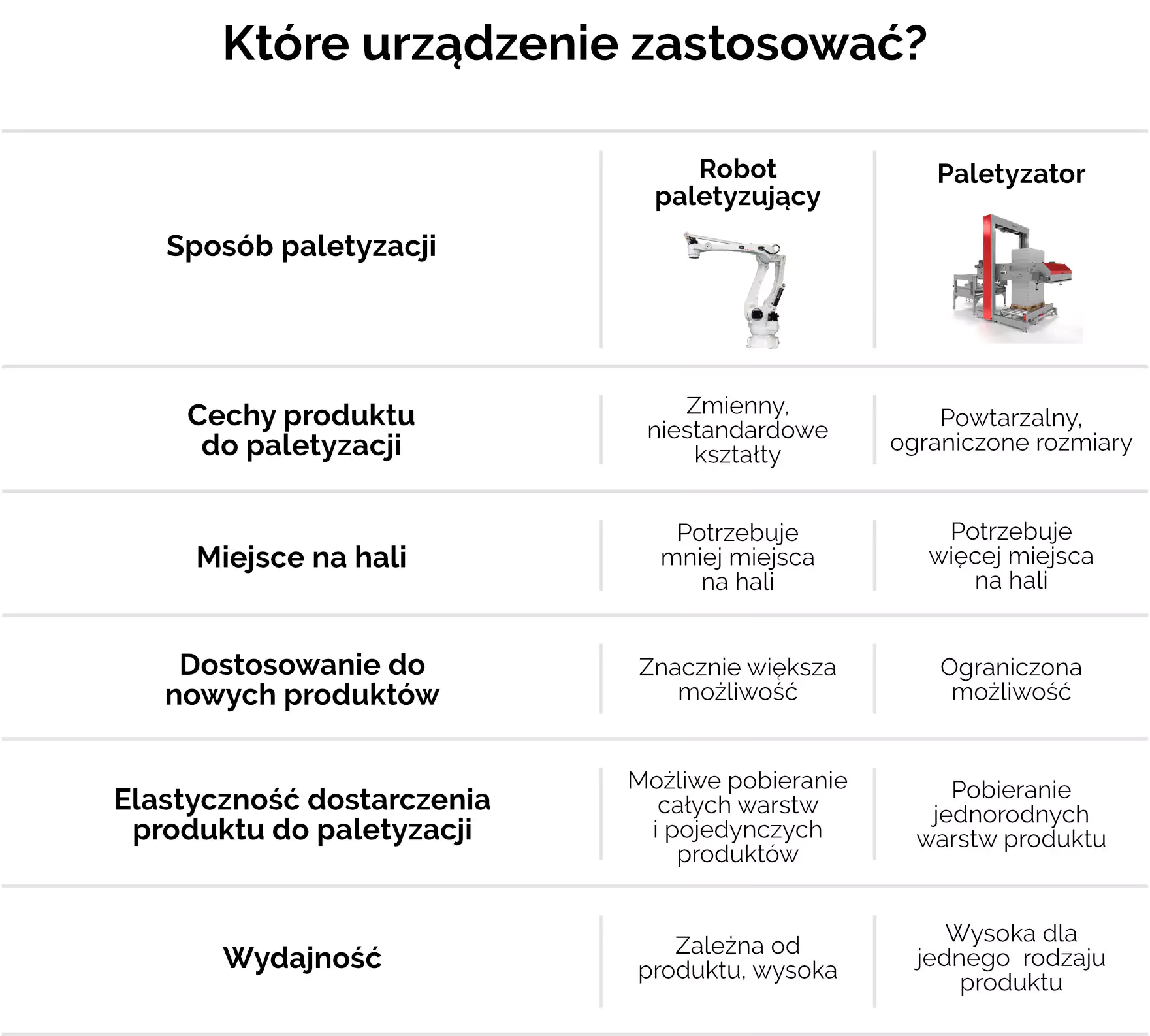

Robot do paletyzacji lepiej dostosuje się do produktu

Waga i rozmiar produktu to tylko jedne z czynników wpływających na wybór urządzenia do paletyzacji.

Robot paletyzujący sprawdzi się lepiej w miejscach, gdzie potrzeba elastycznego dostosowania do różnych produktów, paletyzacji specyficznych wymiarów produktów, zmiennej orientacji pobrania lub odłożenia, czy miejsce pracy stanowiska posiada ograniczoną wysokość, która uniemożliwia lub komplikuje budowę platformy paletyzatora – Łukasz Wolanin, Kierownik Działu Automatyki i Robotyki w Proster

Przykładami bardziej specyficznych produktów, które wymuszają zastosowanie robota, są arkusze wełny mineralnej lub rolki folii stretch. W obu przypadkach potrzebne było skonstruowanie dedykowanego chwytaka do robota, który będzie w stanie odebrać produkt z linii produkcyjnej i przenieść go na paletę. Paletyzator nie sprawdziłby się tutaj, przede wszystkim ze względu na gabaryty produktów oraz niską elastyczność rozwiązania.

W projekcie automatyzacji pakowania i paletyzacji rolek folii stretch użyliśmy dwóch chwytaków do różnych typów rolek. Klient potrzebował paletyzacji, która obsłuży zarówno kartony (z zapakowanymi mniejszymi rolkami) oraz duże rolki stretch, tzw. maszynowe. To duża przewaga robotów paletyzujących nad paletyzatorami, a więc elastyczność wobec dostosowania do produktu.

Miejsce na hali, serwis i konserwacja

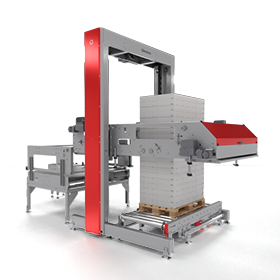

Paletyzacja robotem zajmuje mniej miejsca na hali. Pozwala to zaoszczędzić przestrzeń na inne urządzenia i procesy, jak etykieciarki, przenośniki, owijarki do palet lub magazynowanie.

Robot ma mniejsze wymagania w zakresie konserwacji dla utrzymania prawidłowego stanu technicznego urządzenia. Odpada czyszczenie, smarowanie, oliwienie prowadnic. Łatwiejszy jest też dostęp do serwisowania – wysokość paletyzatora utrudnia tę czynność. Najczęściej robot ma też wyższy stopień ochrony IP, dzięki czemu nie ma konieczności stosowania dodatkowych osłon.

Podsumowanie

Wraz ze wzrostem skali działalności zakładu produkcyjnego, gdy zamówienia na produkty wzrastają, ważny jest odpowiedni wybór maszyn automatycznych. Chcemy mieć pewność, że harmonogram produkcji będzie zachowany, a produkt trafiający do klienta będzie odpowiedniej jakości.

Oba wymienione w artykule rozwiązania mają swoje korzyści i ryzyka z zastosowania. Zastosowanie paletyzatora będzie uzasadnione podczas, gdy zakład wytwarza powtarzalne produkty o odpowiednich dla paletyzera wymiarach oraz nie ma perspektyw na zmienność wytwarzanego produktu w przyszłości. Jeśli jednak wytwarzany produkt cechuje zmienność, ma niestandardowe kształty, chcemy zastosować dodatkowe urządzenia lub zakład jest otwarty na dostosowanie swoich produktów do rynku to robot do paletyzacji będzie idealnym rozwiązaniem.

W Proster edukujemy, aby decyzja o automatyzacji produkcji była świadoma i przemyślana. Jeśli chciałbyś to docenić to zapoznaj się z naszymi usługami i produktami 👇