Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Monitorowanie produkcji w czasie rzeczywistym - na czym polega?

Spełnienie planu produkcyjnego jest dla Ciebie z pewnością jednym z najważniejszych zadań w każdym miesiącu pracy. Z tego powodu, zrozumiała jest frustracja, gdy dane na temat realizacji spływają z opóźnieniem. A co, gdybyś mógł śledzić procesy produkcyjne w czasie rzeczywistym? Gdybyś mógł na bieżąco reagować na anomalie?

Ten artykuł jest dla Ciebie, jeżeli chcesz dowiedzieć się:

- Co jest potrzebne do monitorowania produkcji w czasie rzeczywistym,

- Jak pozyskiwanie danych produkcyjnych wpływa na rozwój firmy,

- Jak wygląda konkretny przypadek integracji produkcji z systemem ERP.

Monitorowanie produkcji to pozyskiwanie różnorodnych danych z procesów, w celu – ogólnie pojętego – zwiększenia efektywności produkcji, a także dążenia do ciągłej optymalizacji. Możesz do tego zagadnienia podejść w sposób „tradycyjny” i ręcznie zbierać dane, tworzyć raporty i analizować informacje.

Możesz również podążać za, tak zwanym Przemysłem 4.0. Gdy wdrożysz w swojej firmie rozwiązania, które pozwolą na automatyczny przepływ danych pomiędzy urządzeniami, maszynami, czy systemami zarządzania, łatwiej pozostaniesz konkurencyjny na rynku. Dlaczego? Ponieważ wyciągniesz szybsze wnioski o aktualnym stanie produkcji, ale również zadziałasz z wyprzedzeniem – automatycznie nadając wydajność, potrzebną do spełnienia planu produkcyjnego. Zweryfikujesz także jakość produktów i procesów kilkoma kliknięciami. Te dane można dalej przesłać dla personelu operacyjnego.

Raportowanie i analiza produkcji, czyli jakie dane śledzić i w jaki sposób?

Im wcześniej uzyskasz informacje, tym szybciej zareagujesz na anomalie. Pozyskując zintegrowane dane w czasie rzeczywistym zyskasz oszczędność, przede wszystkim czasu i kosztów. Nie będziesz musiał więcej prosić operatorów o pozyskanie tych danych, wydruk i przyniesienie na Twoje biurko. Jak więc pozyskiwać dane z procesów produkcyjnych w sposób automatyczny?

Dane produkcyjne pozyskasz bezpośrednio z maszyn i urządzeń, które są wyposażone we wbudowane systemy raportujące. Zbierane dane dotyczą najczęściej wydajności, jakości, wskaźnika OEE, parametrów technicznych i innych istotnych wskaźników produkcyjnych.

Przykładami takich systemów do monitorowania są SCADA, MES, PLM, czy MRP. Dane do tych systemów pobierają programowalne sterowniki logiczne (PLC) i czujniki, które pozwalają na monitorowanie stanu urządzeń, ilości wytworzonych jednostek czy czasy cyklu. Wiele zakładów produkcyjnych stosuje etykiety z kodami kreskowymi, kodami QR lub technologią RFID (wykorzystanie fal radiowych do transportowania danych), aby śledzić produkt w procesie produkcyjnym.

Znamy już popularne metody pozyskiwania danych z zakładu produkcyjnego, a jakie parametry możesz mierzyć i gromadzić?

- rzeczywisty czas pracy maszyn oraz personelu,

- wydajność maszyn i urządzeń (np. wskaźnik OEE),

- zużycie narzędzi, maszyn i urządzeń,

- ilość przestojów, ich przyczyny oraz czas trwania,

- ilość wadliwych wyrobów i ich przyczyny,

- czasy cyklów produkcyjnych,

- stany magazynowe.

Dzisiaj, Przemysł 4.0 to zaawansowane sposoby pozyskiwania informacji o urządzeniach. Jednak dane – same w sobie – nie przyniosą wiele, jeśli ich nie przeanalizujesz, a następnie nie wyciągniesz odpowiednich wniosków. Ostatecznie, cały ten proces pomoże Ci podjąć kluczowe decyzje i wprowadzić odpowiednie usprawnienia w produkcji.

IoT w przemyśle – wyższy poziom monitorowania produkcji

IIoT, czyli Przemysłowy Internet Rzeczy (Industrial Internet of Things) jest koncepcją, która umożliwia lepszy przepływ danych pomiędzy urządzeniami, maszynami i całymi liniami produkcyjnymi, a systemami zarządzania produkcją. Firmy integratorskie stosują bezprzewodowe czujniki wibracji, temperatury, czy wilgotności, które pozwalają także na zapobieganie wielu usterkom i awariom.

Celem jest bardziej szczegółowy monitoring produkcji, który umożliwi Ci szybkie reakcje na zmieniające się potrzeby produkcyjne. Dzięki rozwojowi zaawansowanych technologii – jak przetwarzanie danych w chmurze, analiza dużych zbiorów danych (Big Data) lub sztuczna inteligencja (AI) – jesteśmy w stanie stworzyć taki system monitorowania, który zapewni niespotykaną do tej pory kontrolę jakości realizacji produkcji.

Integracja maszyn i urządzeń produkcyjnych z systemem ERP

Integracja ERP z produkcją to proces łączenia i synchronizowania procesów produkcyjnych z systemami zarządzania zasobami i produkcją przedsiębiorstwa. Celem tej integracji jest kompleksowe monitorowanie produkcji w czasie rzeczywistym, głównie na poziomie operacyjno-zarządczym organizacji. ERP bowiem, zbiera odpowiednio przygotowane dane z różnych systemów produkcyjnych, takich jak MES, SCADA, CMMS, WMS, czy MRP, a nawet ze sterowników PLC. Posiadając aktualne dane na temat wydajności, jakości wyrobów, stanu zapasów czy zamówień klientów, możemy zweryfikować wykonanie planu produkcyjnego, lepiej zrozumieć proces produkcyjny i dążyć do ciągłej jego optymalizacji. Ponadto dane te są przesyłane do reszty organizacji, co pozwala na upłynnienie wglądu w informacje w całej firmie.

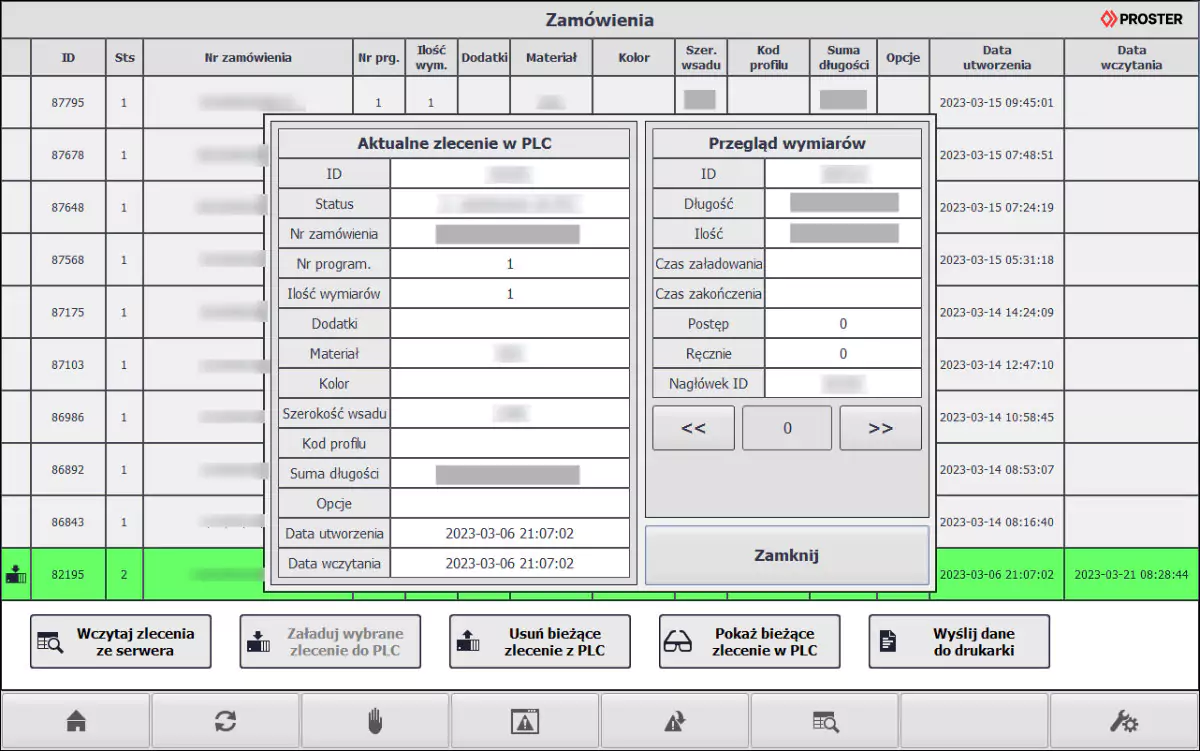

Widok panelu HMI zintegrowanego z zamówieniami, wysyłanymi do ERP

Główne korzyści z integracji systemów zarządzania z produkcją

- Automatyzacja wielu procesów, co prowadzi do ograniczenia ilości pracy manualnej i zmniejszenia ryzyka błędów,

- Działy zarządzania i kontroli w przedsiębiorstwie posiadają aktualne informacje produkcyjno-logistyczne, co ułatwia podejmowanie decyzji i planowanie,

- Śledzenie stanu magazynowego, sprawniejsze zamawianie brakujących surowców oraz optymalizację poziomu zapasów,

- W przypadku zmian w zamówieniach, harmonogramach produkcji lub dostępności surowców, integracja danych umożliwia szybką reakcję na te zmiany i dostosowanie procesów,

- Szybkie identyfikowanie i naprawianie problemów produkcyjnych, co przekłada się na poprawę jakości produktów i zwiększenie efektywności produkcji.

Dzięki monitorowaniu produkcji, przy pomocy dedykowanych systemów zarządzania, przedsiębiorstwa mogą osiągnąć lepszą kontrolę nad procesami produkcyjnymi, zoptymalizować koszty, zwiększyć wydajność i reagować szybko na zmiany rynkowe, co przyczynia się do zwiększenia konkurencyjności firmy na rynku.

Należy jednak pamiętać, że taka integracja wymaga kompleksowego podejścia do analizy procesów produkcyjnych, bez czego wnioski wyciągane z pozyskiwanych danych mogą być niedokładne.

W naszych artykułach edukujemy, aby decyzja o cyfryzacji zakładu produkcyjnego była świadoma i przemyślana. Jeśli chciałbyś to docenić, to zapoznaj się z naszymi usługami oraz realizacjami.