Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Jak zapewnić bezpieczeństwo stanowisk zrobotyzowanych?

Zabezpieczenie stanowisk zrobotyzowanych jest odpowiedzialnością integratora robotów. Nie oznacza to jednak, że – jako przedstawiciel zakładu produkcyjnego – nie powinieneś zadbać o znajomość, przynajmniej rodzajów zabezpieczeń takich stanowisk. W myśl zasady „zaufanie jest dobre, ale kontrola jeszcze lepsza”.

Rodzaje zagrożeń bezpieczeństwa i ich przyczyny

Na wstępie rozważę, jakie rodzaje zagrożeń mogą wynikać z wdrożenia robotów w procesie produkcji. W artykule nie poruszam tematu cyberbezpieczeństwa, choć także jest istotny, ale skupiam się na zabezpieczeniu przed bezpośrednim zagrożeniem zdrowia we współpracy operatorów z robotami przemysłowymi.

Co jest powodem sytuacji zagrożenia zdrowia w miejscu pracy?

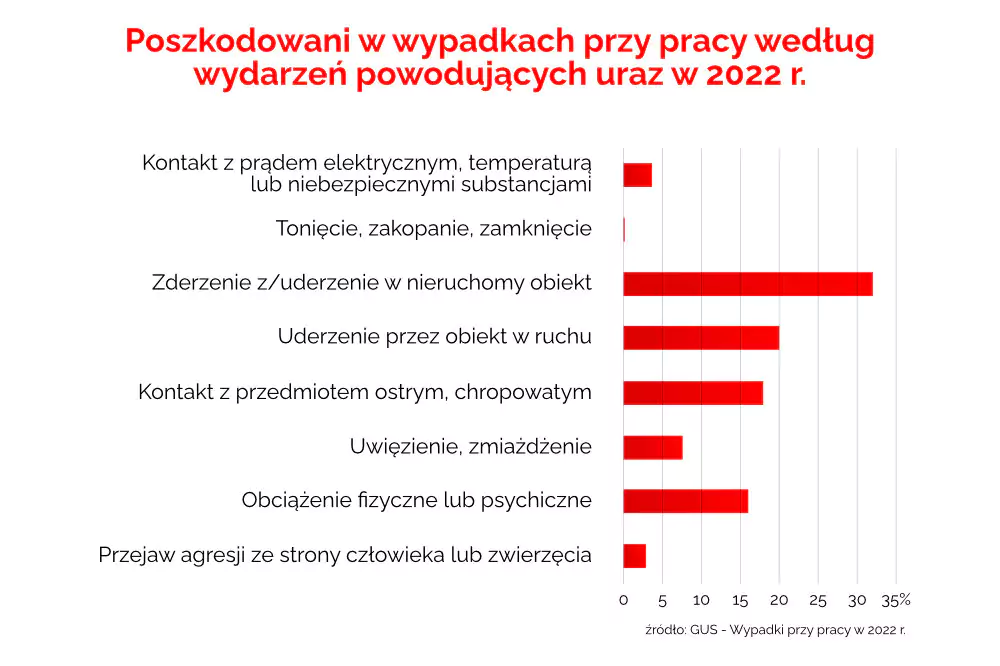

Pracownicy, którzy na co dzień wykonują obowiązki bezpośrednio na produkcji, powinni być wyposażeni w odpowiednie środki ochrony dostosowane do konkretnego rodzaju wykonywanej pracy. Niemniej jednak w przypadku nieodpowiedniego zachowania personelu, na przykład w sytuacji nadmiaru obowiązków czy stresu, zabezpieczenia te mogą okazać się niewystarczające. Poniższy wykres przedstawia najczęstszą przyczynę wypadków w miejscu pracy w 2022 roku. (według danych z GUS)

Od lat zdecydowanie „przewodzi” nieprawidłowe zachowanie pracownika. Nie stwierdzę, że powodem tego są niekompletne szkolenia pracowników, ponieważ człowiek jest wrażliwy na wiele czynników i wspomniany zbyt duży natłok obowiązków może również wpłynąć na jego koncentrację, czy zmęczenie fizyczne.

Przejdźmy dalej. Najczęstsze wydarzenia powodujące uraz to zderzenie z nieruchomym obiektem lub uderzenie przez obiekt w ruchu.

Stanowiska zrobotyzowane mają odpowiednie normy, które definiują środki ochrony dotyczące ich projektowania i pracy. O tym później, jednak zwróć uwagę, że sam fakt istnienia takich norm (oraz konieczność szkoleń operatorów) i zdefiniowanych zabezpieczeń świadczy o tym, że wdrażając stanowiska zrobotyzowane już minimalizujemy przyczyny wypadków. Bowiem roboty przemysłowe (oprócz cobotów, które posiadają specjalne zabezpieczenia) muszą być wygrodzone. To uniemożliwia dostęp operatorów w okolice ich pracy – ale czy na pewno?

Są miejsca, w których operator dostarcza produkt do robota, aby ten następnie go przetworzył (na przykład umieścił detal w obrabiarce cnc). Musimy w takich sytuacjach dostać się w strefę pracy robota. W tych przestrzeniach najczęściej montuje się kurtyny świetlne (czujniki), które reagują na nieuprawnione wejście operatora i przerywają pracę robota. O tym, przeczytasz więcej w następnym rozdziale.

Rodzaje zabezpieczeń stanowisk zrobotyzowanych

Zacznę od mniej oczywistych aspektów w podejściu do bezpieczeństwa współpracy z robotami. Bezpieczeństwo zaczyna się bowiem już w momencie projektowania poszczególnych urządzeń.

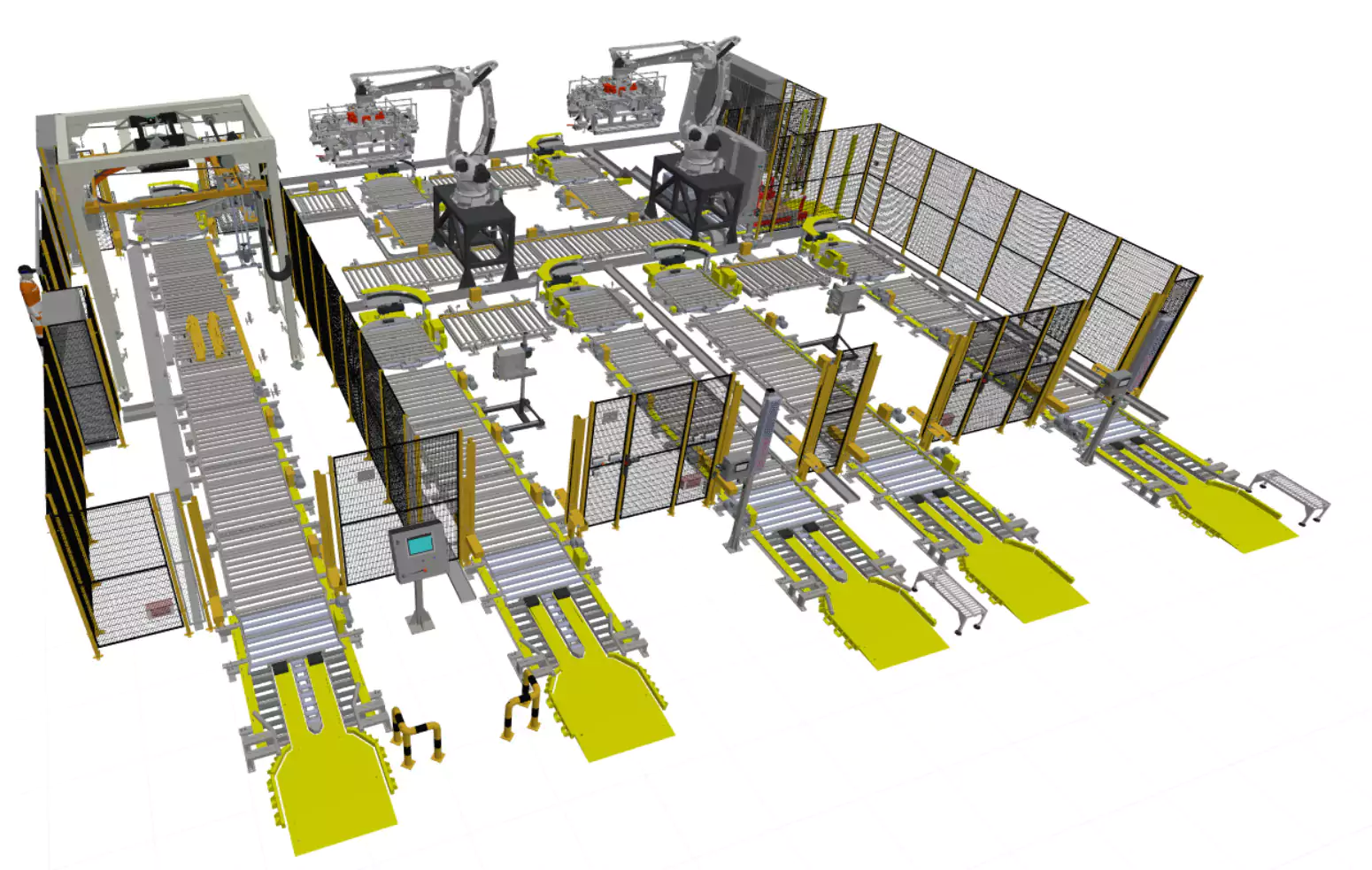

- Etap projektowania

Już podczas projektowania konstruktorzy oceniają potencjalne zagrożenia, wynikające z samego procesu, który będzie automatyzowany. (rozbłyski podczas spawania, stalowe wióry podczas gratowania, toksyczne gazy wydobywające się podczas produkcji). W zależności od procesów, jakie poddane są robotyzacji oraz udziału personelu, konstruktorzy dobierają odpowiedni rodzaj zabezpieczeń. Co więcej, przy większych projektach linia zrobotyzowana może być podzielona na kilka stref, gdzie wystąpią różne typy zagrożeń. W takim przypadku, naruszenie kurtyny bezpieczeństwa w jednej ze stref, powoduje zatrzymanie awaryjne robota w tej strefie, ale nie w pozostałych – oddzielonych od niej. Dzięki temu, przestoje produkcyjne są ograniczone.

Uruchomienie stanowisk w produkcji jest poprzedzone odpowiednimi szkoleniami personelu przez integratora, czy studiowaniem instrukcji obsługi i konserwacji. Szkolenia eliminują ryzyko niewłaściwej obsługi urządzeń, a przy okazji dają pracownikom rozwój własnych umiejętności i poznanie nowych technologii.

- Systematyczna konserwacja stanowisk zrobotyzowanych

Pomaga zapobiec awariom oraz potencjalnym zagrożeniom dla zdrowia.

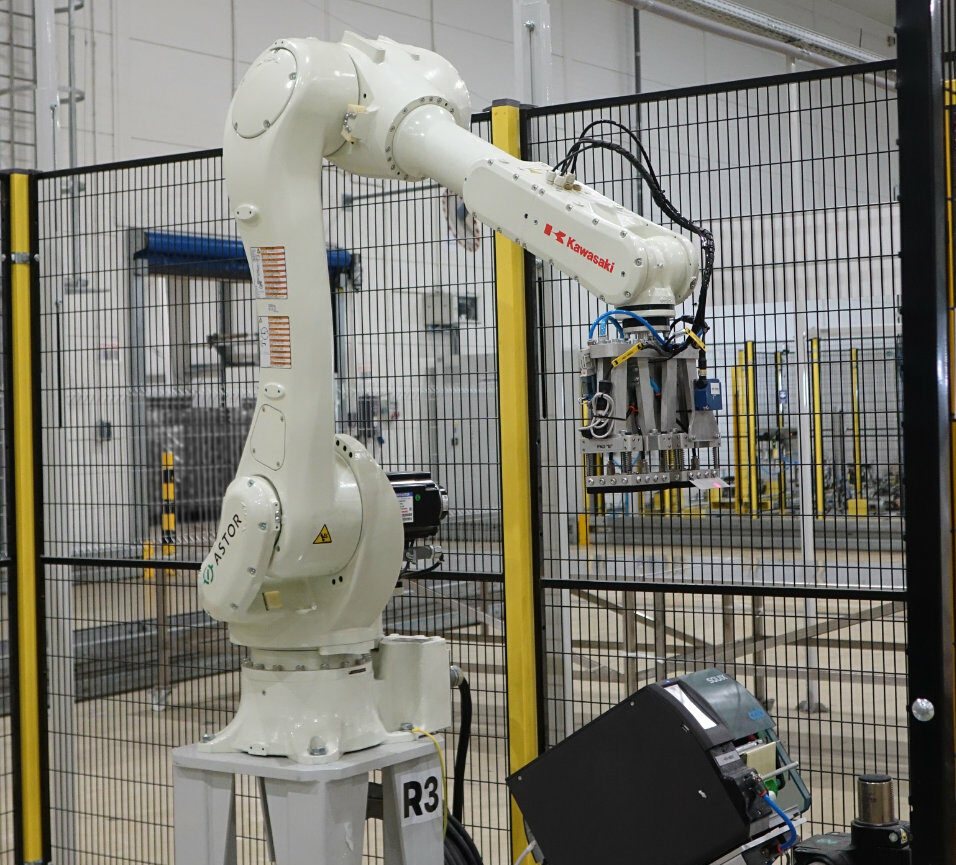

- Wygrodzenia stanowisk zrobotyzowanych

Nie wyobrażam sobie, żeby stanowiska zrobotyzowane nie były zabezpieczone wygrodzeniami. Są one normą dla konstruktorów w projektowaniu stanowisk. Chronią operatorów przed wejściem w strefę pracy urządzeń, ale także przed nieprzewidzianym wydostaniem się elementów niebezpiecznych ze strefy. Do wyboru jest wiele rodzajów paneli, ich łączenia, drzwi dostępu do wnętrza, czy dodatkowych akcesoriów. Konstruktorzy dobierają je na podstawie norm bezpieczeństwa oraz oceny analizy ryzyka.

- Programowe ograniczenie ruchów robota

Roboty przemysłowe pozwalają na wirtualne symulacje, podczas których robotycy projektują, tzw. wirtualną strefę bezpieczeństwa. Pozwala ona przewidzieć i ograniczyć ruchy robota do konkretnej strefy i uniemożliwić „wyjechanie” z niej ramieniem robota. Strefa ta działa w trybie automatyczny oraz ręcznym, co poprawia bezpieczeństwo pracy operatorów.

- Kurtyny świetlne i skanery bezpieczeństwa

Identyfikują i alarmują o wtargnięciu do strefy bezpieczeństwa. Wysyłają sygnał do robotów i urządzeń współpracujących, aby te zwolniły lub zatrzymały swoją pracę. Urządzenia te instalują robotycy, najczęściej w miejscach, gdzie następuje wprowadzenie produktu do obróbki przez operatora stanowiska, o czym wspominaliśmy wcześniej. Ważne w doborze kurtyn świetlnych są trzy parametry – rozdzielczość, pole widzenia i kąt przysłony, które określają stopień ochrony.

- Przyciski bezpieczeństwa E-Stop

Przyciski bezpieczeństwa E-stop powodują natychmiastowe zatrzymania stacji na całym jej obszarze. Montowane są na zewnątrz oraz wewnątrz stanowisk, w łatwo dostępnych miejscach.

- Zamki ryglowe oraz krańcówki bezpieczeństwa

Urządzenia te monitorują zamknięcie osłony bezpieczeństwa, która blokuje dostęp do obszaru pracy robota przemysłowego. Zamki ryglowe dodatkowo umożliwiają otwarcie osłony w konkretnych chwilach czy stanach pracy stacji.

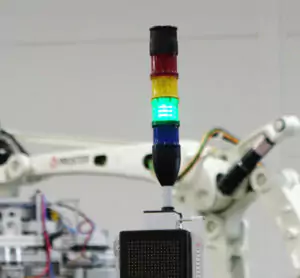

- Sygnalizacja świetlna, graficzna, dźwiękowa

Przekazują operatorom informację czy proces trwa, został zakończony lub przerwany, czy alarmują o niebezpiecznych sytuacjach dla maszyny lub zdrowia człowieka.

- Maty naciskowe oraz przyciski czuwania

Maty naciskowe są urządzeniami bezpieczeństwa czułymi na nacisk i sygnalizują obecność człowieka w strefie niebezpiecznej pracy maszyny. W momencie, kiedy człowiek wejdzie w strefie pracy robota, położona na ziemi mata wysyła sygnał, który powoduje zatrzymanie urządzenia.

Wszystkie te rodzaje zabezpieczeń tworzą zintegrowane i bezpieczne środowisko pracy z udziałem robotów przemysłowych i operatorów. Celem jest zmniejszenie ryzyka wypadków.

Normy stanowisk zrobotyzowanych

Jak wspomniałem, konstruktorzy projektują stanowiska zrobotyzowane zgodnie z odpowiednimi normami bezpieczeństwa. Określają one wymagania i wytyczne dotyczące bezpieczeństwa projektowania, czy środków ochrony we współpracy z robotami przemysłowymi. Przede wszystkich, inżynierowie stosują dwie normy, będące częścią dyrektywy maszynowej 2006/42/WE:

- EN ISO 10218-1:2011 Roboty i urządzenia dla robotyki – Wymagania bezpieczeństwa – Część 1: Roboty przemysłowe

- EN ISO 10218-2:2011 Roboty do pracy w środowisku przemysłowym – Wymagania bezpieczeństwa – Część 2: System robotowy i integracja

Wykorzystują również inne normy określające bezpieczne projektowanie maszyn, systemów elektrycznych i sterowania:

- PN-EN ISO 12100:2012 „Bezpieczeństwo maszyn. Ogólne zasady projektowania. Ocena ryzyka i zmniejszanie ryzyka”;

- PN-EN 62061:2008/A1:2013-06 „Bezpieczeństwo maszyn. Bezpieczeństwo funkcjonalne elektrycznych, elektronicznych i elektronicznych programowalnych systemów sterowania związanych z bezpieczeństwem”;

- PN-EN 13849-1:2016-02 „Bezpieczeństwo maszyn. Elementy systemów sterowania związane z bezpieczeństwem”.

Wszystkie powyższe normy zapewniają, że projektowanie, produkcja i użytkowanie maszyn oraz robotów, odbywa się w sposób zgodny ze standardami bezpieczeństwa, minimalizując ryzyko wypadków dla pracowników i otoczenia.

Podsumowanie

Zapewnienie optymalnych warunków pracy, na linii człowiek – robot przemysłowy, jest kluczowe dla uniknięcia wypadków w produkcji. Bezpieczeństwo to nie tylko kwestia sygnalizatorów świetlnych, wygrodzeń, czy kurtyn bezpieczeństwa, ale także integralna część procesu projektowania oraz szkolenia operatorów.

Jeśli chcesz porozmawiać o szczegółach zabezpieczenia robotów przemysłowych – odezwij się na zapytania@proster.net.pl

Zobacz również artykuł o tym, co jest ważne w wyborze integratora robotów przemysłowych: Integrator robotów przemysłowych – ważne w wyborze firmy.

źródła:

https://www.iso.org/standard/51330.html; https://dynamotion.pl/oferta/safety/kurtyny-bezpieczenstwa/; https://www.troax.com/sites/default/files/downloads/Brochure%20-%20Machine%20Guarding_PL.PDF; https://yadda.icm.edu.pl/baztech/element/bwmeta1.element.baztech-c1358a27-4021-4d75-8ac5-e3e2b8b4d9c9/c/Kaczmarek.pdf