Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Jak przyspieszyć nadawanie zlecenia produkcyjnego?

Wyobraź sobie, że Twój zakład nie musi już drukować każdego zlecenia produkcyjnego na kartce, przekazywać go między działami planowania i realizacji oraz wprowadzać ręcznie parametrów pracy do maszyn. To zajmuje czas i tworzy ryzyko błędnie nadanego zlecenia. Jak przyspieszysz i usprawnisz ten proces?

Zlecenie produkcyjne to dokument zawierający polecenie wykonania określonej ilości wyrobów. Głównymi elementami zlecenia są: numer zlecenia, nazwa produktu, ilość produktów do wykonania, miejsce umieszczenia gotowych wyrobów, czy specyfikacja technologiczna.

Automatyczne nadawanie zleceń eliminuje zbędne dokumenty i zmniejsza możliwość błędu, w porównaniu do ręcznego przepisywania zlecenia do maszyny. Najłatwiej pokazać korzyści na przykładach. Napisałem poniżej o trzech z nich.

Automatyczne nadawanie zleceń produkcyjnych do maszyny z systemu ERP

Firma Blachotrapez, pod marką BTR Systems oferuje pokrycia dachowe z kruszywem skalnym. Jeden z etapów procesu produkcyjnego zakłada, że operator formuje blachę z odpowiednimi parametrami. Aby wyeliminować błędy na etapie, gdy dział planowania przekazuje zlecenie na maszynę, zintegrowaliśmy system zarządzania zasobami przedsiębiorstwa (ERP) bezpośrednio z urządzeniem.

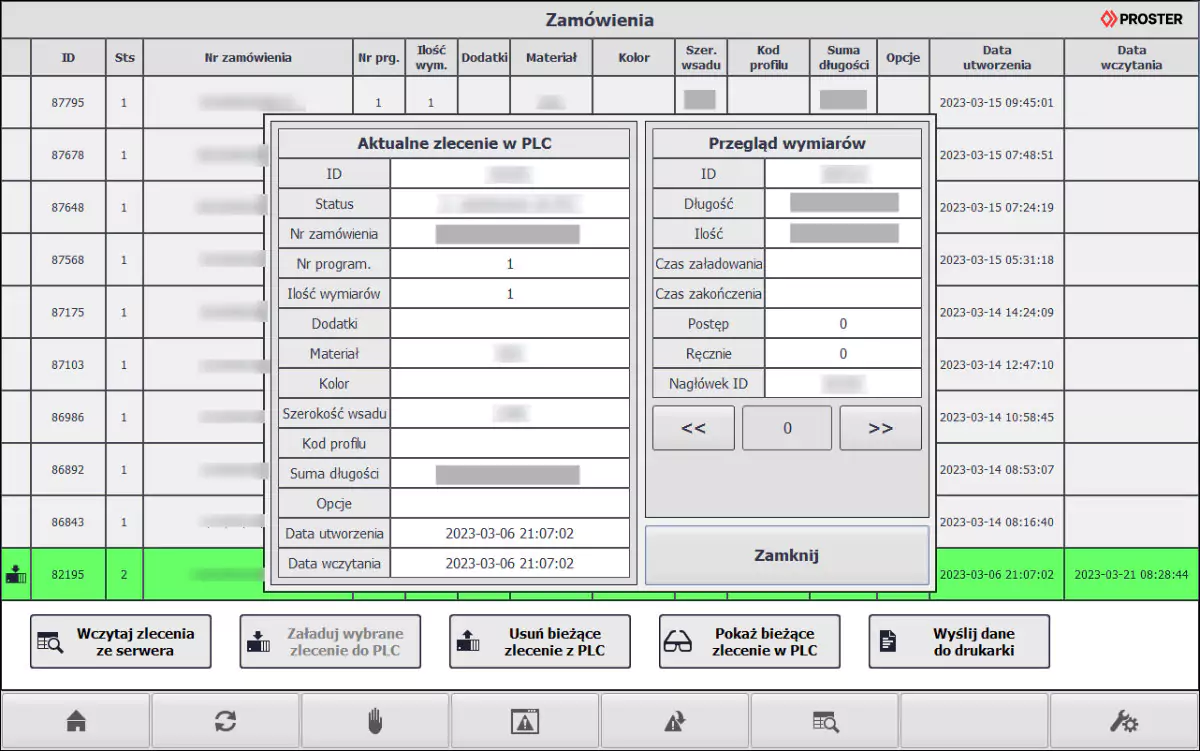

Linia produkcyjna działa w trybie obsługi manualnej lub przyjmuje zlecenia w pełni zdalnie. W automatycznym trybie, operator nie wprowadza danych ręcznie – z kartki do urządzenia. Zlecenie jest wcześniej wygenerowane przez dział planowania i przesłane do maszyny, która ustawia parametry pracy. Operator wybiera zlecenie z listy na panelu HMI i uruchamia maszynę. Ponadto, drukarka automatycznie programuje znakowanie produktu, dzięki informacjom ze zlecenia produkcyjnego z ERP.

Widok panelu HMI zintegrowanego z zamówieniami, wysyłanymi do ERP

Komunikacja pomiędzy sterownikiem maszyny, a systemem klienta została dostosowana do autorskiego systemu ERP klienta, korzystając z protokołu HTTPS i wykorzystując interfejs REST API.

Bardziej niezawodne etykietowanie kartonów na palecie w branży spożywczej

Dla jednego z polskich producentów i dystrybutorów owoców i warzyw, nasza firma wykonała stanowiska z robotami do etykietowania. Zostały one zintegrowane z systemem SAP.

Przed wdrożeniem robotów, operatorzy ręcznie wprowadzali dane do drukarki. Następnie, pojedynczo naklejali etykiety na każdym z kartonów, które były umieszczone na palecie.

Aktualnie roboty naklejają dwie etykiety jednocześnie, a dane do druku etykiety są pobierane z systemu nadrzędnego. W jaki sposób to działa? Najpierw operator skanuje zbiorczą etykietę palety, która informuje o produkcie i wymiarach kartonów, jakie wprowadza do procesu.

System nadrzędny weryfikuje czy wprowadzana paleta jest zgodna ze zleceniem produkcyjnym i przekazuje do stanowiska zrobotyzowanego informacje o produkcie. Zdarza się, że dana paleta wymaga uzupełnienia danych. Wtedy operator wprowadza je na panelu HMI maszyny i przesyła uzupełniająco do systemu SAP.

Dzięki temu, że system SAP automatycznie weryfikuje zlecenie oraz przekazuje dane potrzebne do druku etykiety, ryzyko błędu jest zmniejszone. Proces zyskuje również czas, ponieważ operatorzy nie naklejają etykiet i nie wprowadzają danych ręcznie.

Weryfikacja zlecenia repaletyzacji kartonów z owocami i warzywami

Dla tego samego klienta zrealizowaliśmy także linię repaletyzacji otwartych kartonów, w której skład wchodzą dwa roboty repaletyzujące.

Proces jest dość prosty. Na linię z robotami, operator wprowadza paletę z produktem. Roboty zmniejszają wysokość palety, aby spełnić oczekiwania klienta, odnośnie do dostawy produktu. Jednak przed wprowadzeniem, palety są owinięte folią stretch oraz mają kartonowe narożniki, ponieważ są zabezpieczane przy imporcie.

Operator na wejściu, ściąga więc narożniki oraz folię z palety, do właściwej wysokości, aby roboty mogły zdjąć odpowiednią ilość warstw produktu. Przed przygotowaniem palety, operator skanuje etykietę zbiorczą i dostaje informacje z systemu SAP, czy dopuścić paletę do procesu oraz informacje o oczekiwanej wysokości zdjęcia folii i narożników.

Następnie, po procesie ściągnięcia warstw produktu z palety, drukarka przykleja automatycznie nowe etykiety logistyczne. One także generowane są automatycznie w oparciu o dane z systemu nadrzędnego. Zanim wdrożyliśmy linię, operatorzy produkcji ręcznie zdejmowali kartony z palet (nawet 20-kilogramowe!), przez co koniecznie musieli wymieniać się tym zadaniem z innymi pracownikami w trakcie zmiany.

Integracja linii z systemem SAP eliminuje możliwość pomyłek, ponieważ do stanowiska repaletyzacji zawsze trafiają produkty do tego przeznaczone, a etykiety logistyczne są również zgodne z zawartością palety – co zdarzało się problemem przy ręcznej repaletyzacji.

Automatyczne przekazywanie parametrów wskaźnika OEE maszyny – BONUS

Na koniec przytoczę bonus dla wytrwałych czytelników.

Wskaźnik OEE maszyny mówi o jej ogólnej efektywności. Jego parametrami są dostępność i wydajność maszyny oraz jakość produktu, który wytwarza. Więcej na ten temat piszemy w artykule Dlaczego automatyzacja produkcji nie poprawi wskaźnika OEE?

Gdy raportujesz wskaźnik ręcznie, tracisz czas na pozyskiwanie danych i obliczanie OEE. Automatyzacja tego zadania sprawia, że czujniki przy maszynie przekazują dane natychmiast, a integracja z systemem nadrzędnym wyświetli wykres wskaźnika, dostępny w czasie rzeczywistym. Na bieżąco weryfikujesz czy plan produkcyjny danego dnia będzie spełniony czy też nie.

Czujnik optyczny

Nie wpisujesz ręcznie, ile maszyna pracowała, ile czasu zajmowało przezbrojenie lub ile surowca pobierała. Dostajesz te dane automatycznie w systemie nadrzędnym. Poza poprawieniem ogólnego wskaźnika OEE, możesz to wykorzystać, aby dział zakupów wcześniej otrzymał informacje o uzupełnieniu materiałów.

Podsumowanie

Idąc za przykładami z artykułu, zastanów się czy posiadasz takie procesy, jak:

- Ręczne nadawanie zleceń “z kartki”,

- Ręczne etykietowanie kartonów lub palet,

- Ręczną repaletyzację produktu,

- Ręczne pakowanie i paletyzację produktu,

- Ręczne czynności, w których istnieje ryzyko błędnego wprowadzenia danych.

Ryzyko błędnego wprowadzenia danych wzrasta, gdy wytwarzasz różne typy produktu i często przezbrajasz produkcję.

Przeczytaj również, jakie dane śledzić z maszyn w czasie rzeczywistym oraz jakie są korzyści z integracji produkcji z systemami zarządzania przedsiębiorstwem: Monitorowanie produkcji w czasie rzeczywistym – na czym polega?

Jeżeli jesteś zainteresowany taką usługą, jak automatyczne nadawanie zleceń produkcyjnych lub monitorowanie produkcji systemami SCADA to napisz do mnie poprzez email zapytania@proster.net.pl