Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Rodzaje przenośników i znaczenie ich doboru w transporcie wewnętrznym

Przeczytaj o przykładach zastosowania przenośników w zakładach produkcyjnych oraz ryzyku nieodpowiedniego ich doboru 👇

W każdym zakładzie produkcyjnym istnieje potrzeba szybkiego i efektywnego transportu materiałów i produktów, pomiędzy różnymi etapami procesu. Jak wybrać niezawodny system przenośników?

Transportery, zwane również przenośnikami, wykorzystuje się w różnych gałęziach przemysłu, a ich nieodpowiedni dobór nie tylko ogranicza szybkość transportu, ale także zwiększa koszty zużycia energii, czy utrudnia sortowanie produktów. Ma to szczególne znaczenie w przypadku większych systemów przenośników, w których skala kosztów rośnie.

Rodzaje przenośników i ich zastosowania

Na pewno znasz wiele rodzajów przenośników przemysłowych, a szczególnie najpopularniejsze z nich – przenośniki taśmowe, rolkowe oraz łańcuchowe. Czy wiesz jednak, jakie jest ich podstawowe przeznaczenie i zalety wykorzystania? Omówię to w artykule.

Przenośniki dobieram przede wszystkim ze względu na rodzaj transportowanego materiału – jego właściwości fizyczne, jak gęstość dla materiałów sypkich, skłonność do zlepiania i zbijania, współczynnik tarcia wewnętrznego, czy masa jednostkowa przedmiotu.

Zwracam także uwagę na inne czynniki, jak sposób podawania materiału – ciągły lub sekwencyjny, trasa i kierunek transportu, odległość przenoszenia, koszt wykonania i eksploatacji, czy niezawodność.

Przenośniki taśmowe

Wykorzystują elastyczną taśmę do przenoszenia materiałów. Tego rodzaju transportery wykorzystuje najczęściej do materiałów sypkich i drobnych, ale również kartonów, skrzynek, czy płyt drewnianych.

- Ich zaletami są bardzo duża wydajność, niskie koszty eksploatacji, małe opory ruchu i możliwość zmiany poziomu transportu

Między taśmą, a bębnem napędowym może występować poślizg – to główne ryzyko, jakie zauważam w stosowaniu przenośników taśmowych. Konstruktor powinien uwzględnić właściwy system naciągania taśmy.

Czasami konieczne są rozwiązania zwiększające współczynnik tarcia pomiędzy taśmą, a bębnem. Dla przykładu, stosuję „gumowanie” bębna lub dodatkowe rolki przewijające – mają one na celu zwiększenie kąta opasania taśmy na bębnie.

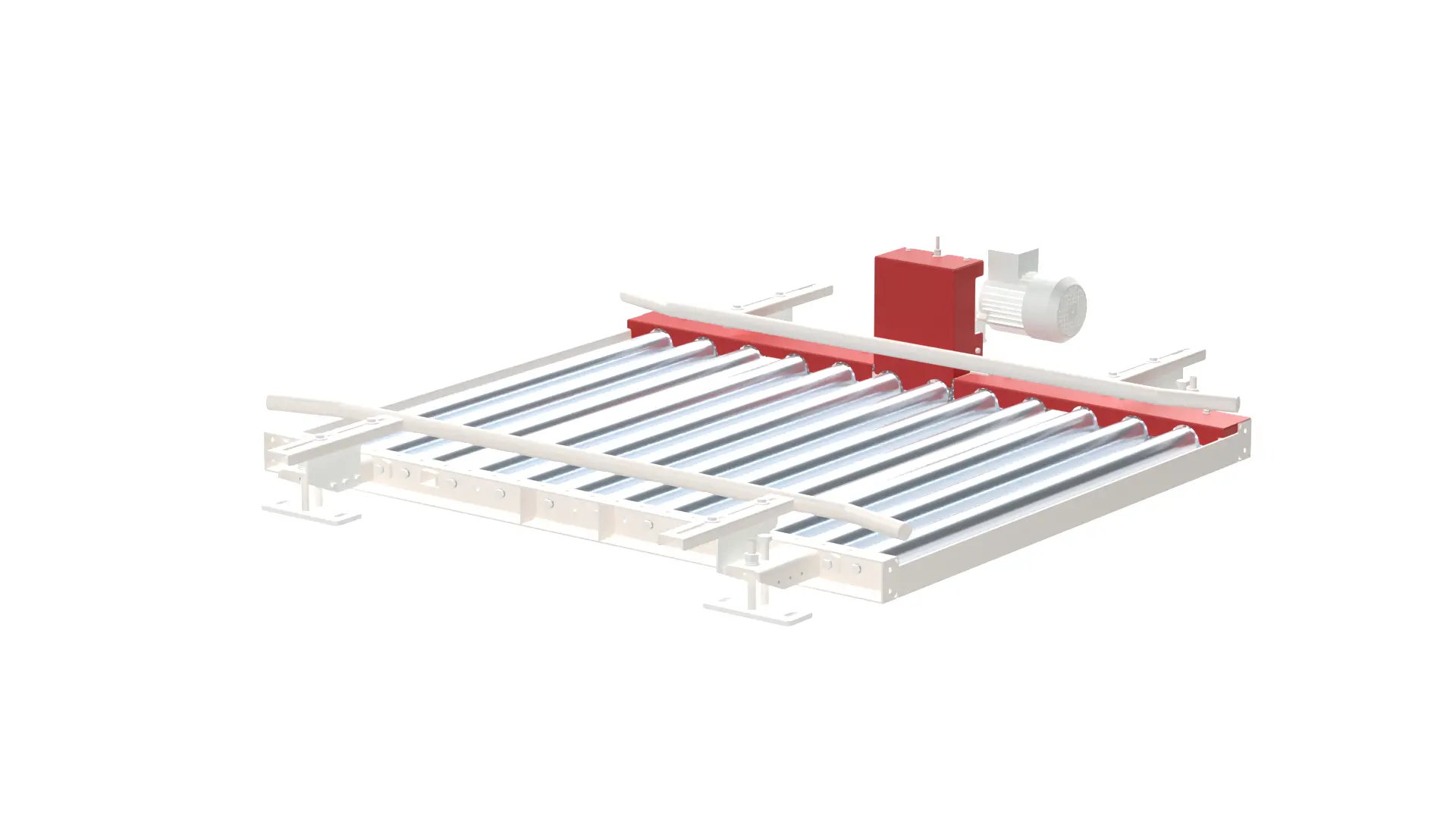

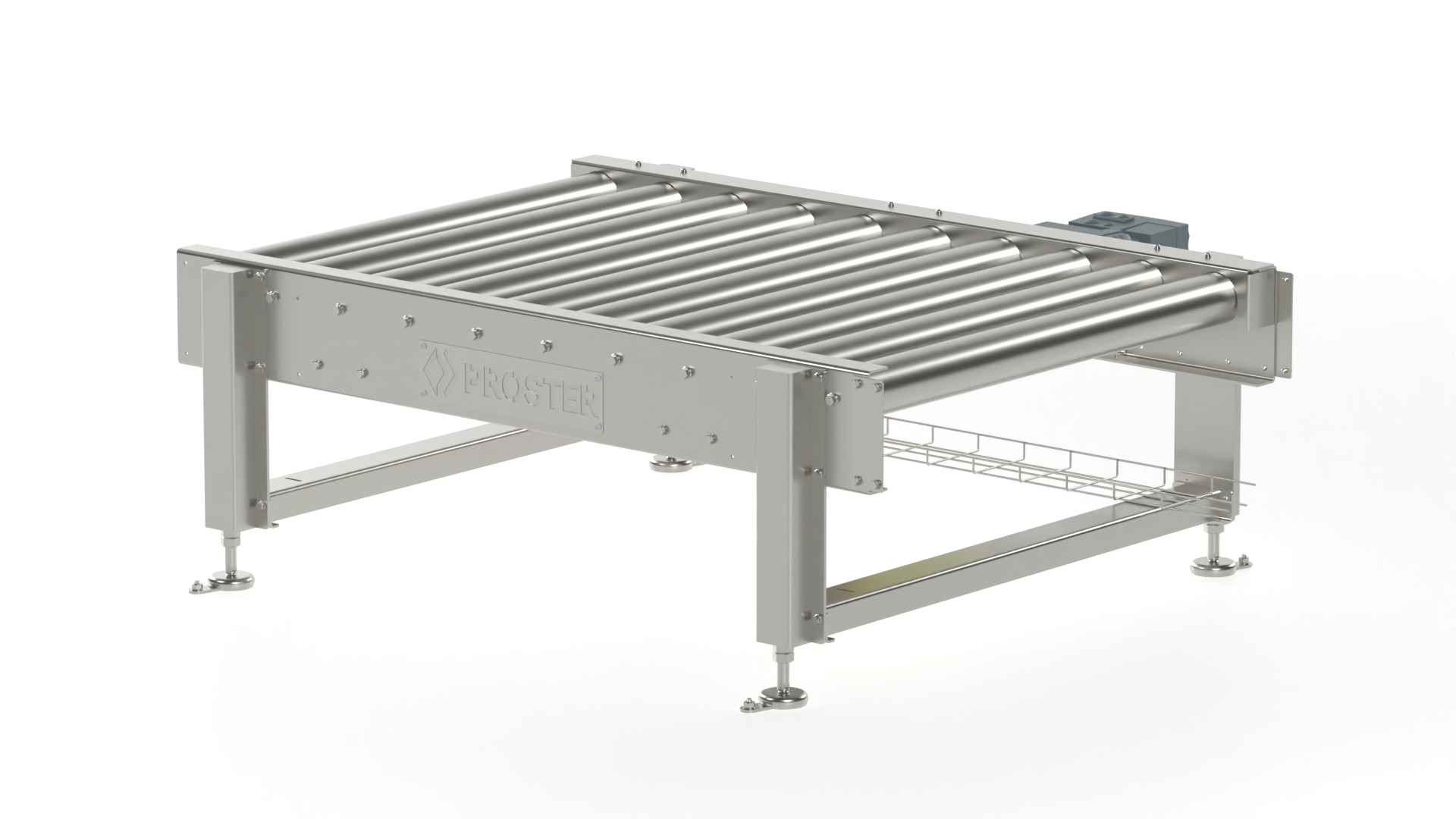

Przenośniki rolkowe

Przenośniki rolkowe są zbudowane z rolek zamontowanych w ramie przenośnika, po których transportowany jest produkt. Napędzane są silnikiem elektrycznym lub grawitacyjnie, zależnie od potrzeb i możliwości transportu. Nie ma jednak możliwości przenoszenia nimi niewielkich ładunków.

- Niewątpliwie ich zaletą jest możliwość transportu długich i ciężkich elementów oraz projektowanie skrzyżowań transportów

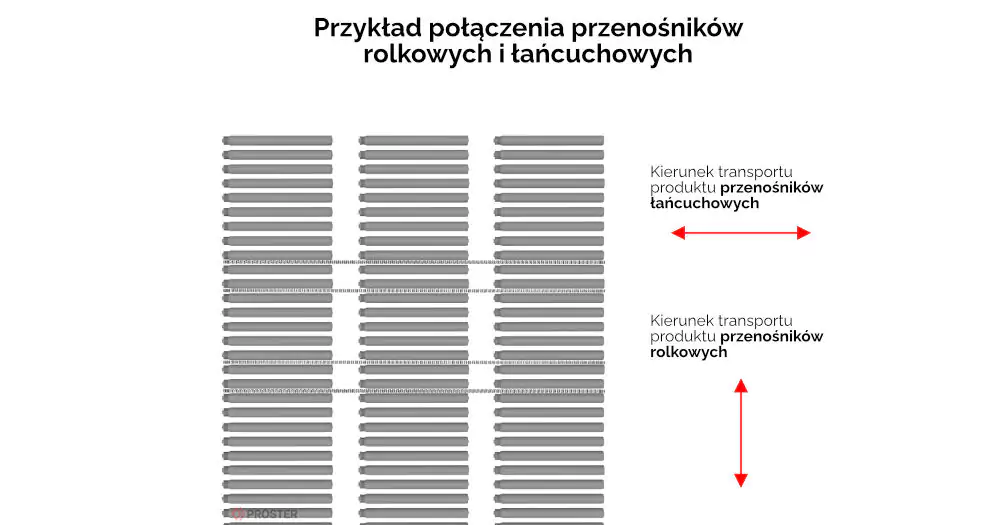

Przenośniki łańcuchowe

Stosuje je głównie do transportu ładunków o dużej masie i wymiarach. Przenośniki łańcuchowe wykorzystuje często w systemach transportu wewnętrznego z przenośnikami rolkowymi. W takim połączeniu, transportery łańcuchowe przenoszą produkt w kierunku poprzecznym do kierunku transportu za pomocą przenośników rolkowych. Łańcuchy stosuje się bowiem między modułami przenośnika rolkowego.

- Podobnie, jak transportery rolkowe mają możliwość tworzenia skrzyżowań, ponadto ich koszty serwisu i obsługi są stosunkowo niskie

Przenośniki śrubowe

Przenośniki śrubowe (inaczej ślimakowe) stosuje się do transportu materiałów sypkich za pomocą śruby obracającej się wewnątrz koryta. Daje to możliwość mieszania materiałów w trakcie transportu i zastosowanie dla materiałów szkodliwych (dzięki szczelności). Wadą jest duże zużycie powierzchni śrubowej i koryta, czy duże zapotrzebowanie na moc.

Inne rodzaje przenośników: kubełkowe, wibracyjne, członowe, zabierakowe.

Jakie ryzyko niesie nieodpowiedni dobór przenośników?

Błędnie dobrane transportery będą wpływały na zmniejszenie efektywności przenośników. Efektywność przenośników w procesie transportu mierzymy poprzez wydajność teoretyczną przenośnika, a więc głównie objętość lub liczbę sztuk, na jednostkę czasu. Oto podstawowe skutki złego wyboru przenośników:

- praca poniżej wymaganej wydajności

- uszkodzenie produktu, utrata kontroli nad jego pozycją lub niekontrolowana zmiana jego orientacji

- przeciążenie, a więc spadek trwałości podzespołów i szybsze ich zużyciem

- podniesienie poziomu hałasu ponad dopuszczalny

- zagrożenia bezpieczeństwa pracowników (niektóre konstrukcje są wykluczone dla konkretnych zastosowań z uwagi na przepisy bhp)

Normy bezpieczeństwa dla przenośników

Skoro piszę o bezpieczeństwie, to transportery wykorzystywane w przemyśle powinny spełniać szereg norm, aby zapewnić ochronę pracowników oraz właściwe działanie procesów produkcyjnych.

Warunkiem koniecznym dopuszczenia do pracy przenośników, poza strefą wygrodzoną, jest osłonięcie wszystkich elementów wirujących, ruchowych, elementów przeniesienia napędu (np. przekładnia pasowa, przekładnia łańcuchowa), zabezpieczenie miejsc w obszarze styku taśma – rolka oraz zabezpieczenie innych miejsc niosących ryzyko wciągnięcia kończyny lub elementu ubrania.

W konstrukcji przenośników ważne jest spełnienie odpowiednich norm, zależnych od jego typu – PN-EN 618, PN-EN 619, PN-EN 620 (Urządzenia i systemy transportu ciągłego – Wymagania bezpieczeństwa i EMC). A jak w praktyce wygląda dobór odpowiedniego układu przenośników?

Przykład zastosowania systemu przenośników taśmowych

Wymagania systemu: Prostopadłościenny produkt, o niewielkiej masie, powinien być dostarczony z bardzo dużą wydajnością, przy odpowiednim rozstawie produktów.

Koncepcja przenośników: Układ przenośników taśmowych, z których każdy kolejny dostarcza produkt z większą prędkością. Tak, aby rozciągnąć produkt do wymaganego rozstawu.

Zastosowane przenośniki: W praktyce, w miejscu przejścia pomiędzy transporterami może występować poślizg. Powoduje go duża różnica prędkości pomiędzy przenośnikami oraz wskutek działania niskich sił tarcia – ze względu na lekki produkt.

Automatyka układu, gubi z tego powodu pozycję produktu. W konsekwencji przenośnik podaje produkt do kolejnego przenośnika w nieodpowiednim momencie. Rozwiązaniem jest zmiana rodzaju taśmy na taką, która w kontakcie z przenoszonym produktem wykazuje dużo większy współczynnik tarcia.

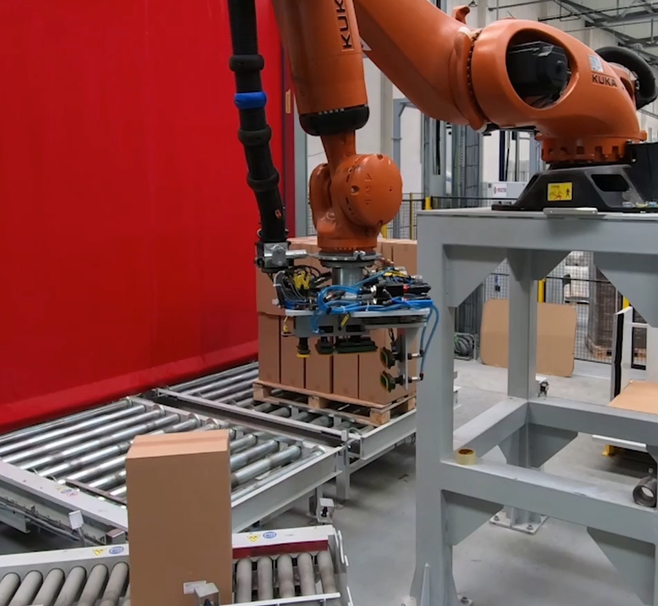

Przykład zastosowania systemu przenośników rolkowych i obrotnic

Wymagania systemu: Transport ciężkiej palety z warstwami produktu do procesu depaletyzacji robotem przemysłowym.

Zastosowane przenośniki: Użyliśmy niskich przenośników rolkowych oraz obrotnic (na wysokości 100mm od posadzki). Celem była współpraca z paleciakami, czyli niskimi wózkami paletowymi, które mają ograniczoną możliwość podnoszenia palety.

Dzięki takiemu rozwiązaniu, w całym systemie depaletyzacji, nie musieliśmy używać kilku wind do palet. Natomiast obrotnice zastosowaliśmy, aby precyzyjnie umiejscowić paletę oraz nadać jej odpowiednią orientację do procesu depaletyzacji.

Podsumowanie

Zapamiętaj, że system przenośników dobiera się, z uwzględnieniem rodzaju transportowanego materiału. Innymi ważnymi czynnikami są:

- sposób podawania materiału

- trasa i kierunek transportu

- odległość przenoszenia

- koszt wykonania i eksploatacji.

Przeczytaj także artykuł o tym, Dlaczego powinieneś dbać o konserwację maszyn?, oraz zobacz nasze przenośniki, które konstruujemy dla firm produkcyjnych: Przenośniki.