Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Roboty przemysłowe - zastosowanie w procesach produkcji

Ten artykuł jest dla Ciebie, jeżeli chcesz dowiedzieć się:

- jakie są najczęstsze zastosowania robotów przemysłowych,

- kiedy warto rozważyć robotyzację,

- jakie poczynić kroki, aby sprawdzić czy robotyzacja jest dla mnie.

Roboty przemysłowe są zaawansowanymi maszynami manipulacyjnymi, które są zaprojektowane w celu wykonywania różnorodnych zadań, głównie w produkcji i przemyśle. Istnieje wiele zastosowań tych maszyn, ze względu na to, że operację, które wykonują są wysoce powtarzalne, precyzyjne i wydajne. W artykule przyjrzymy się najważniejszym czynnościom, do których zostały stworzone.

Zrobotyzowane pakowanie

Jedną z najbardziej powtarzalnych czynności na linii produkcyjnej jest pakowanie produktu do opakowań w celu ich późniejszego paletyzowania. Powtarzalność ta jest obiecującym czynnikiem, który mówi nam, że robotyzacja tego procesu jest jak najbardziej możliwa, a nawet wskazana.

W pakowaniu zrobotyzowanym dużo zależy od produktu. Pod konkretny produkt projektowany jest chwytak, który ma spełniać zadanie bezpiecznego przeniesienia z linii technologicznej do opakowania. Inny typ chwytaka do robota będziemy używać w przypadku rolek folii stretch, a zupełnie innego w przypadku szklanych butelek, gdzie wymagana jest znacznie większa precyzja pobrania produktu, jego przeniesienia i ułożenia w miejscu końcowym.

Najczęściej procesy pakowania przebiegają w sposób w pełni zintegrowany. Automatycznie formowany karton umiejscowiony jest w odpowiednim miejscu na linii produkcyjnej, aby robot mógł powtarzalnie zapakować produkt. Następnie może zostać nadana etykieta opakowania zbiorczego, w celu identyfikacji i przekazywania informacji do systemu zarządzania produkcją. Stosuje się także czujniki zamontowane wzdłuż linii czy kontrolę wagową, których celem jest najczęściej kontrola jakości zapakowanego produktu.

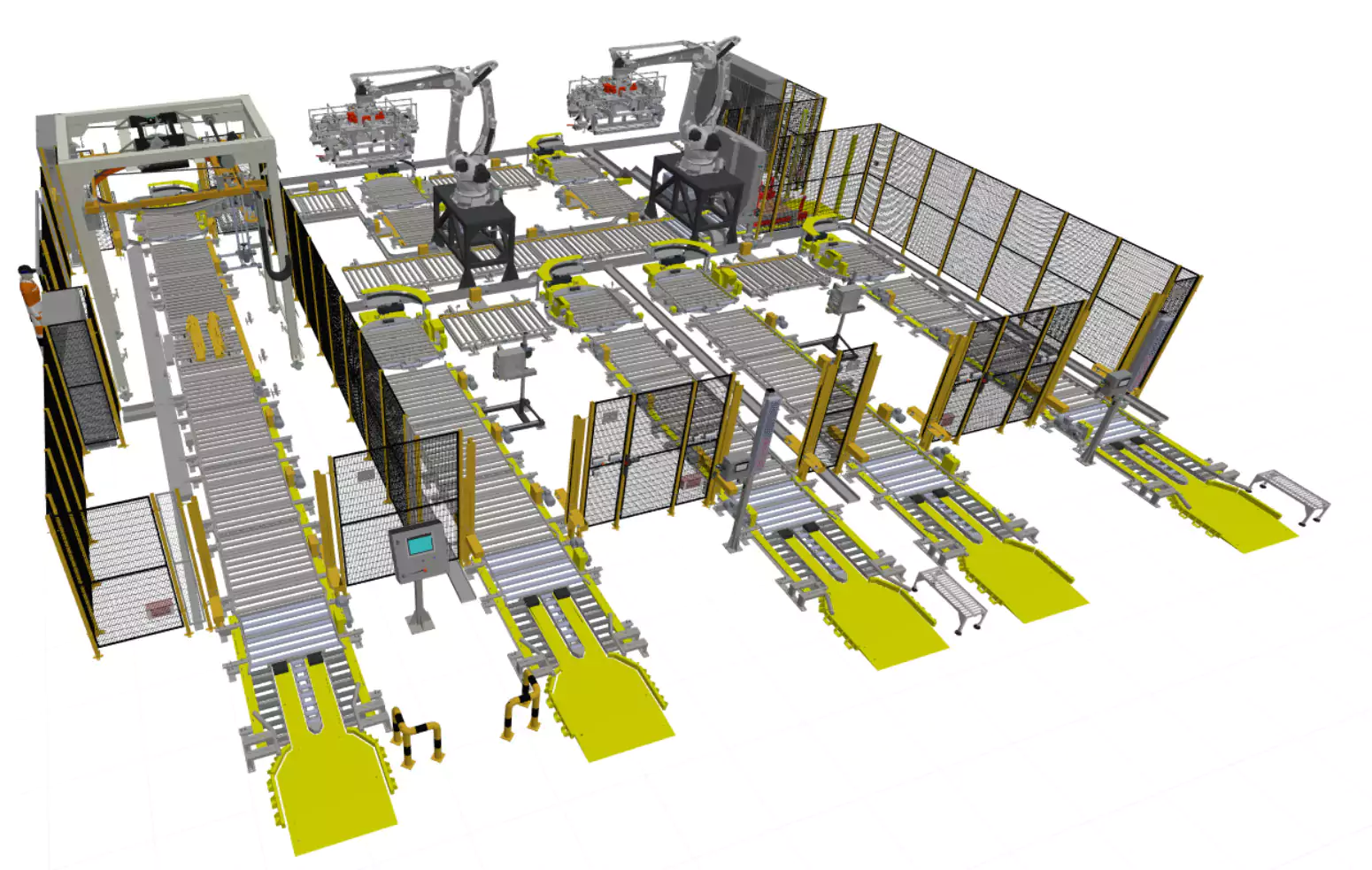

Zrobotyzowana paletyzacja i depaletyzacja

Paletyzacja to proces, w którym na paletę układane są gotowe produkty zapakowane najczęściej w kartony, worki czy zgrzewki. Upraszczając jest to przygotowanie produktu do transportu w możliwie najbardziej ergonomiczny sposób. Depaletyzacja zrobotyzowana jest rozładowaniem palety przez robota poprzez pobieranie z niej kolejnych warstw produktu i przenoszenie w miejsce składowania.

Najważniejszym czynnikiem definiującym proces paletyzacji zrobotyzowanej jest typ produktu. Mogą to być worki, zgrzewki, butelki, a najczęściej kartony. Dla każdego z tych typów wymagane jest zaprojektowanie odpowiedniego chwytaka, który będzie w stanie przeprowadzić proces paletyzacji i przetransportować materiał z linii produkcyjnej. O ile dla worków z materiałem budowlanym potrzebujemy dość prostego chwytaka, o tyle dla zgrzewek ze szklanymi butelkami będzie potrzeba specjalnie uważać na bezpieczeństwo produktu.

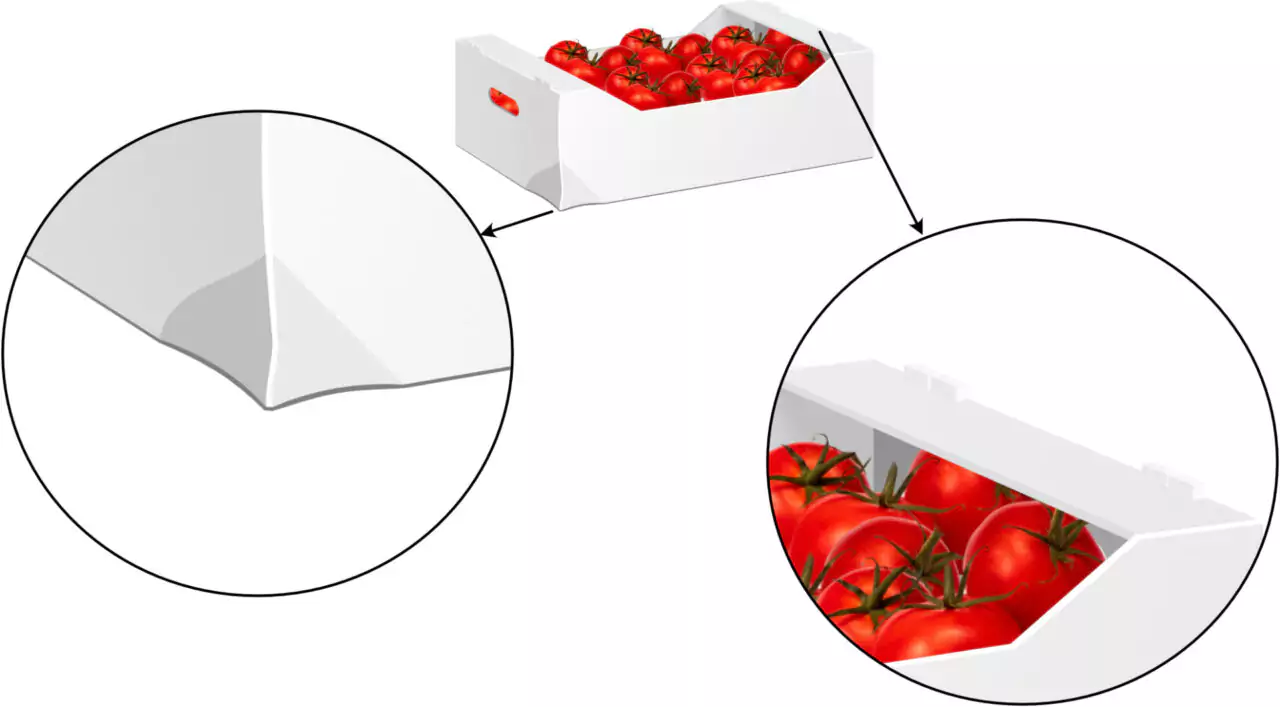

Jeszcze innym typem opakowania są otwarte od góry kartony, w których transportowane są owoce i warzywa od producentów i dystrybutorów do sprzedawców. Najczęściej systemy paletyzacji dotyczą kartonów zamkniętych od góry, których sztywność jest znacznie wyższa niż w przypadku kartonów otwartych. Trzeba o takich aspektach pamiętać przy projektowaniu odpowiedniego chwytaka. Również precyzja paletyzacji owoców oraz warzyw musi być bardzo zaawansowana, z uwagi na to, że otwarte kartony posiadają ząbki pozycjonujące każdą warstwę na palecie. Dochodzi jeszcze aspekt wilgotności opakowań kartonowych, co dodatkowo wpływa na zmniejszenie sztywności.

Reasumując zrobotyzowana paletyzacja, jak i depaletyzacja okazują się złożonymi procesami, kiedy weźmiemy pod uwagę różne typy produktów, a kluczowym elementem jest chwytak robota, który należy zaprojektować tak, aby przede wszystkim zapewniał bezpieczeństwo transportowanego produktu.

Zrobotyzowane spawanie

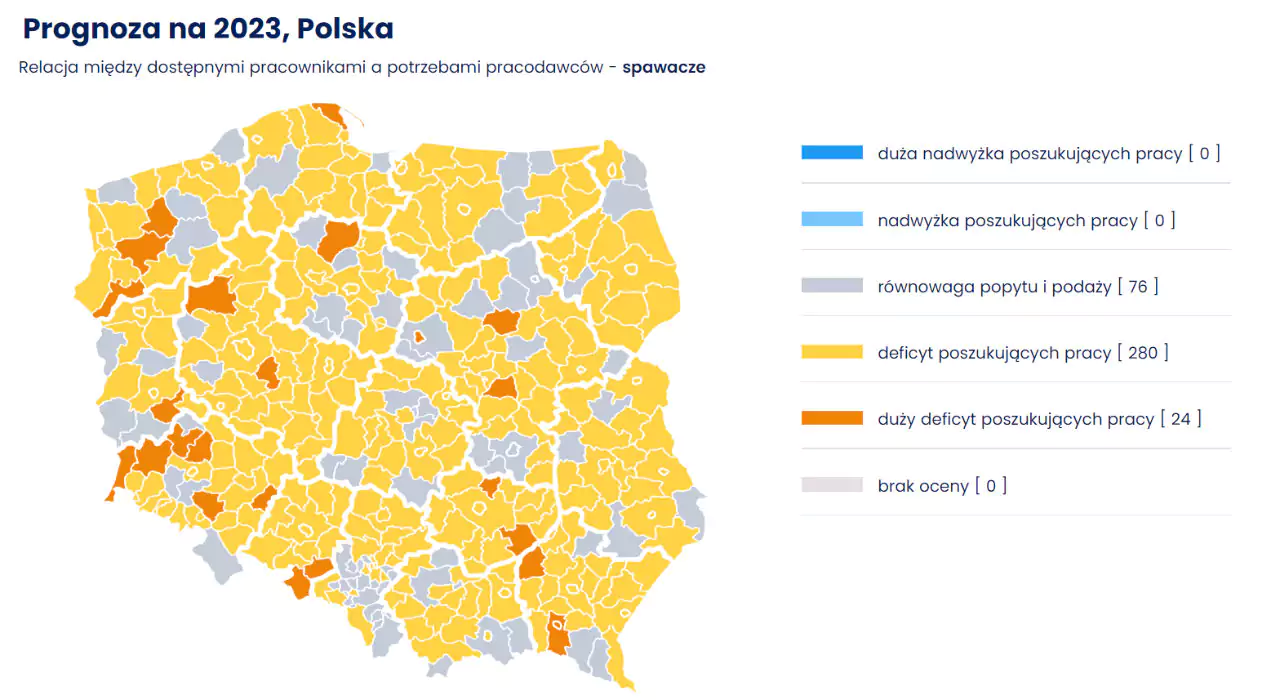

Na rynku brakuje specjalistów spawalnictwa. Według “Baromertru zawodów” – corocznego rankingu relacji między dostępnymi pracownikami, a potrzebami pracodawców, który swoje dane bierze z powiatowych urzędów pracy, deficyt na spawaczy można zaobserwować w każdym województwie.

źródło: https://barometrzawodow.pl/

Praca spawacza narażona jest na różnego rodzaju niebezpieczeństwa. Zaczynając od oparzeń, hałasu, promieniowania powodującego zaćmę lub nowotwory skóry, a kończąc na zapaleniach oskrzeli oraz chorobach płuc spowodowanych kontaktem z dymami nieorganicznymi. Odpowiedzią na brak specjalistów w dziedzinie spawania oraz szkodliwe środowisko pracy może być robotyzacja tego procesu. Firma, decydując się na wdrożenie stanowiska do spawania zrobotyzowanego zapewnia swoich pracowników, że ich zdrowie jest dla nich priorytetem. Spawacze mogą w takich przypadkach stać się operatorami robotów spawalniczych, których zadaniem będzie obsługa stanowiska w strefach bezpiecznych czy kontrola jakości spoin.

Oprócz powyższych, największymi korzyściami jakie niesie ze sobą robotyzacja procesu spawania, są przede wszystkim:

- Wysoka precyzja spawu, z dokładnością nawet do 0,02mm,

- Wysoka i stała wydajność procesu,

- Dotarcie do trudno dostępnych miejsc wykonania spoin,

- Szeroki zakres typów spawania – m.in. łukowe, punktowe, TIG, MIG, czy laserowe,

- Bezpieczeństwo operatora robota.

Zrobotyzowany montaż

Roboty przemysłowe znajdują zastosowanie w precyzyjnym i powtarzalnym montażu skomplikowanych produktów. Wyposażone są w zaawansowane sensoryczne systemy, jak kamery wizyjne i czujniki siły, które pozwalają precyzyjnie i z powtarzalnością sięgającą 99,9%, manipulować elementami oraz łączyć w zaprogramowany sposób. Każda śrubka może być dokręcona z tą samą siłą, co daje niezwykłą powtarzalność i jakość produktu. Minimalizuje to ryzyka błędów montażowych, co ma szczególne znaczenie w branżach, gdzie jakość jest priorytetem.

Roboty przemysłowe w malowaniu

Malowanie jest nieodłącznym elementem w wielu branżach, od motoryzacji i przemysłu meblarskiego do lotnictwa i produkcji sprzętu AGD. Podstawowymi korzyściami z zastosowania robotów do malowania są przede wszystkim:

- Jednolitość procesu, dzięki kontrolowaniu przez robota parametrów ciśnienia, odległości od powietrzni oraz ilości farby,

- Redukcja marnotrawstwa materiału,

- Eliminacja ekspozycji pracowników na szkodliwe substancje,

- Precyzyjne malowanie złożonych powierzchni,

- Praca robota nawet 24/7.

Inne zastosowania robotów w procesach produkcyjnych

Robotów przemysłowych, jak i coraz bardziej popularnych cobotów (robotów współpracujących) używa się już do wielu procesów produkcji. Zastosowań jest coraz więcej, dzięki rosnącej popularności. W każdym z tych zastosowań robotyka daje podobne korzyści, jakimi są przede wszystkich bardzo wysoka powtarzalność, obróbka trudno dostępnych miejsc, ograniczenie wpływu procesów na zdrowie pracowników, czy zwiększenie wydajności. Zaufanie przedsiębiorców do takich rozwiązań rośnie, a innymi procesami, które można rozwijać dzięki robotyzacji są między innymi obróbka mechaniczna, szlifowanie, lakierowanie, polerowanie, kontrola jakości, czy zgrzewanie.

Kiedy warto rozważyć robotyzację?

Należy zaznaczyć, że nie każde przedsiębiorstwo potrzebuje robotyzacji oraz nie każdy proces opłaca się automatyzować. W toku rozwoju firm produkcyjnych, warto zastanowić się nad rozwojem w tym kierunku, jednak trzeba do tego podejść analizując cały proces produkcyjny, a nie tylko te czynności, które chcielibyśmy usprawnić dzięki robotom. Przede wszystkim robotyzacja powinna przykuć naszą uwagę, jeśli rosną potrzeby produkcyjne – zamówień spływa coraz więcej, a samo zatrudnienie dodatkowych osób już nie wystarcza. Kolejnym powodem jest potrzeba wyższej wydajności oraz jakości produktu i procesów, a jednym z najważniejszych aspektów jest również poprawa bezpieczeństwa pracowników, szczególnie w środowiskach pracy z toksycznymi substancjami lub tam, gdzie czynności są monotonne, ciężkie i łatwo o błędy.

W naszych artykułach edukujemy, aby decyzja o robotyzacji zakładu produkcyjnego była świadoma i przemyślana. Jeśli chciałbyś to docenić, to zapoznaj się z innymi naszymi artykułami oraz usługami.