Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Przemysłowe instalacje elektryczne – najważniejsze dla zakładu produkcyjnego

Odpowiednie instalacje elektryczne przemysłowe wpływają na bezpieczeństwo pracowników oraz ciągłość pracy urządzeń na produkcji, co przekłada się na minimalizację przestojów i strat przedsiębiorstwa.

Ten artykuł jest dla Ciebie, jeśli:

- Chcesz z sukcesem zrealizować instalację elektryczną w swoim zakładzie,

- Chcesz dowiedzieć się, jakie korzyści dla produkcji dają odpowiednio wykonane instalacje,

- Szukasz firmy, która zaprojektuje i zrealizuje instalacje

Przemysłowe instalacje elektryczne służą do dostarczania energii elektrycznej do różnego rodzaju maszyn i urządzeń przemysłowych, ale także oświetlenia, czy wentylacji. Profesjonalna realizacja instalacji, która zapewni ciągłą pracę wszystkich urządzeń na zakładzie wymaga odpowiedniego doświadczenia i kompetencji, dzięki którym uniknie się opóźnień, braku zgodności z przepisami i normami, czy niedokończonej inwestycji.

Na co więc zwrócić uwagę, aby realizacja zakończyła się sukcesem? Jak zdefiniować ten sukces? Jak nie martwić się o zdrowie pracowników i zapewnić minimalizację ryzyka związanego z awariami i przestojami?

Przemysłowe instalacje elektryczne – co jest istotne dla zakładu produkcyjnego?

Przede wszystkim należałoby zdefiniować czym będzie sukces takiego projektu. Najważniejszym osiągnięciem będzie, kiedy instalacja zapewni bezpieczne i niezawodne źródło energii do urządzeń na zakładzie. Poprawnie zainstalowana, wraz z odpowiednim zabezpieczeniami, minimalizuje ryzyko wystąpienia pożarów, porażeń prądem, a więc ogólnie wypadków. Ponadto niezawodność wpływa na ciągłość działania procesów produkcyjnych, co przekłada się bezpośrednio na brak przestojów i ograniczenie strat dla przedsiębiorstwa. W niektórych branżach niezwykle ważna jest np. stała temperatura i wilgotność, które mogą być utrzymywane dzięki ciągłej pracy instalacji, co z kolei wpływa na jakość produktów. Kolejnym istotnym czynnikiem może być efektywność energetyczna, w której zawierają się oszczędność kosztów, korzyści dla środowiska, konkurencyjność, zgodność z przepisami, czy odpowiedzialność społeczna. Instalacje muszą być także wykonane zgodnie z obowiązującymi przepisami i normami bezpieczeństwa, a brak takich zgodności może prowadzić do sankcji prawnych oraz narazić pracowników na niebezpieczeństwo.

To jedne z ważniejszych aspektów, na podstawie których możemy określić sukces realizacji instalacji elektrycznej dla zakładu. W celu spełnienia tych korzyści, należy zastosować odpowiednie technologie oraz właściwe urządzenia i odpowiedniej jakości materiały, zapewniające ciągłą pracę na zakładzie.

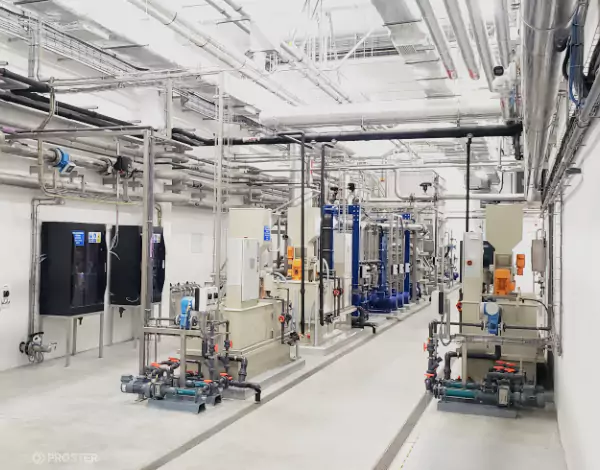

Najważniejsze elementy instalacji elektrycznych w zakładach przemysłowych

W skład projektu instalacji elektrycznej hali przemysłowej wchodzi wiele elementów, takich jak rozdzielnice, transformatory, silniki elektryczne, okablowanie, przewody, przekaźniki, zabezpieczenia przeciwprzepięciowe oraz różnego rodzaju urządzenia sterujące i pomiarowe – czujniki, regulatory, sterowniki, wyświetlacze, mierniki oraz rejestratory. Urządzenia te umożliwiają kontrolowanie i modyfikowanie pracy poszczególnych elementów w czasie rzeczywistym, a także zbieranie i analizowanie danych dotyczących pracy instalacji. Ważne jest, aby wszystkie elementy były dobrze dobrane pod względem technicznym oraz spełniały odpowiednie normy. Należy również pamiętać o regularnej konserwacji i przeglądach, aby zapewnić niezawodną pracę i minimalizować ryzyko awarii.

Oprócz wymienionych elementów, w instalacji elektrotechnicznej mogą również występować urządzenia dodatkowe, takie jak, agregaty prądotwórcze, urządzenia UPS, itd. Ich zadaniem jest zapewnienie ciągłego zasilania urządzeń w przypadku awarii zasilania sieciowego oraz umożliwienie pracy urządzeń w warunkach o zmiennej częstotliwości zasilania. Warto zaznaczyć, że instalacje są bardzo złożone i wymagają specjalistycznej wiedzy oraz doświadczenia. Ich projektowanie, wykonanie i konserwacja powinny być powierzone specjalistom z odpowiednim wykształceniem i kwalifikacjami.

Bezpieczeństwo instalacji, normy i przepisy

Wiemy już, że instalacje elektryczne w halach produkcyjnych muszą być odpowiednio zabezpieczone przed awariami, przeciążeniami i nieprawidłowymi warunkami pracy. Najważniejszymi sposobami zabezpieczenia są wyłączniki mocy, wyłączniki nadprądowe, wyłączniki różnicowoprądowe, przepięciowe urządzenia ochronne, czy rozłączniki bezpiecznikowe. Są niezbędne dla organizacji bezpiecznego środowiska pracy w celu ochrony zdrowia i życia pracowników.

W kwestiach związanych z ochroną przed porażeniem prądem, ochroną przeciwpożarową, ochroną przed przepięciami i innymi zagrożeniami istnieją odpowiednie normy i przepisy. Warto pamiętać, że spełnienie wymagań norm i przepisów jest podstawą bezpiecznej eksploatacji budynków i urządzeń elektrycznych.

Normy dotyczące ochrony przed porażeniem prądem:

PN-EN 60364-4-41:2005 – Instalacje elektryczne w obiektach budowlanych – Ochrona przed porażeniem prądem

PN-EN 50110-1:2017-02 – Eksploatacja urządzeń elektrycznych – Ochrona przed porażeniem prądem

Normy dotyczące ochrony przeciwpożarowej:

PN-EN 13501-1:2010+A1:2014 – Klasyfikacja reakcji na ogień materiałów budowlanych i wyrobów budowlanych

PN-B-02851:1997 – Zasady ochrony przeciwpożarowej budynków

PN-EN 1838:2013 – Oświetlenie awaryjne

Normy dotyczące ochrony przed przepięciami:

PN-EN 62305-1:2012 – Ochrona przed wyładowaniami atmosferycznymi – Część 1: Ogólne zasady

PN-EN 61643-11:2012 – Ochronniki przepięć do niskonapięciowych systemów zasilania – Część 11: Ochronniki przepięć klasy D

PN-EN 50550:2011 – Ochrona przeciwprzepięciowa w niskonapięciowych rozdzielniach zasilających

Kluczowe czynniki dla sukcesu realizacji przemysłowych instalacji elektrycznych

Jak już wspomnieliśmy, odpowiednio wykonane instalacje elektrotechniczne są bardzo złożone i wymagają specjalistycznej wiedzy oraz doświadczenia. Wybór odpowiedniego instalatora może nie być prosty, więc jeśli chcemy w pełni zapewnić bezpieczeństwo pracowników i długoletnią żywotność instalacji, przy wyborze należy zwrócić uwagę na kilka ważnych czynników:

- Czy firma ma zespół projektowy z odpowiednimi kwalifikacjami i doświadczeniem? – sprawna realizacja zadań sprawia, że projekt wykonany jest terminowo i zgodnie z obowiązującymi normami i przepisami.

- Czy firma korzysta ze sprawdzonych, stałych dostawców materiałów elektrycznych o odpowiedniej jakości? – w długim terminie wpłynie to na minimalizację awaryjności instalacji, a więc także ograniczenie przestojów produkcji i bezpieczeństwo.

- Czy firma ma wdrożone systemy kontroli jakości i regularnie monitoruje postępy prac? – umożliwia to wczesną identyfikację ewentualnych trudności i szybkie ich rozwiązanie lub uniknięcie. Poza tym wypracowanie takich systemów pokazuje doświadczenie firmy.

- Czy zespół projektowy regularnie przeprowadza testy oraz analizy? – zapewnia to spełnienie wymagań klienta oraz obowiązujących norm i przepisów.

- Przedstawienie klientowi końcowego raportu oraz dokumentacji projektowej, a także przekazanie wszelkich informacje na temat eksploatacji i utrzymania instalacji. To warunek konieczny dla zapewnienia bezpieczeństwa użytkowania.

Jeśli chcesz zobaczyć:

- z jakimi wyzwaniami może wiązać się instalacja elektryczna nowej hali produkcyjnej

- w jakim terminie można wykonać szeroki zakres prac elektrycznych, teletechnicznych i oświetleniowych

- jak oprócz elektryki wykonać automatykę przemysłową lub Scadę

Sprawdź nasze realizacje poniżej 👇