Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Montaż linii produkcyjnej - jak zapewnić niezawodność maszyn na produkcji?

Wiedza techniczna na temat konkretnych urządzeń technologicznych i praktyka ich montażu jest najistotniejsza dla niezawodnego działania linii produkcyjnej.

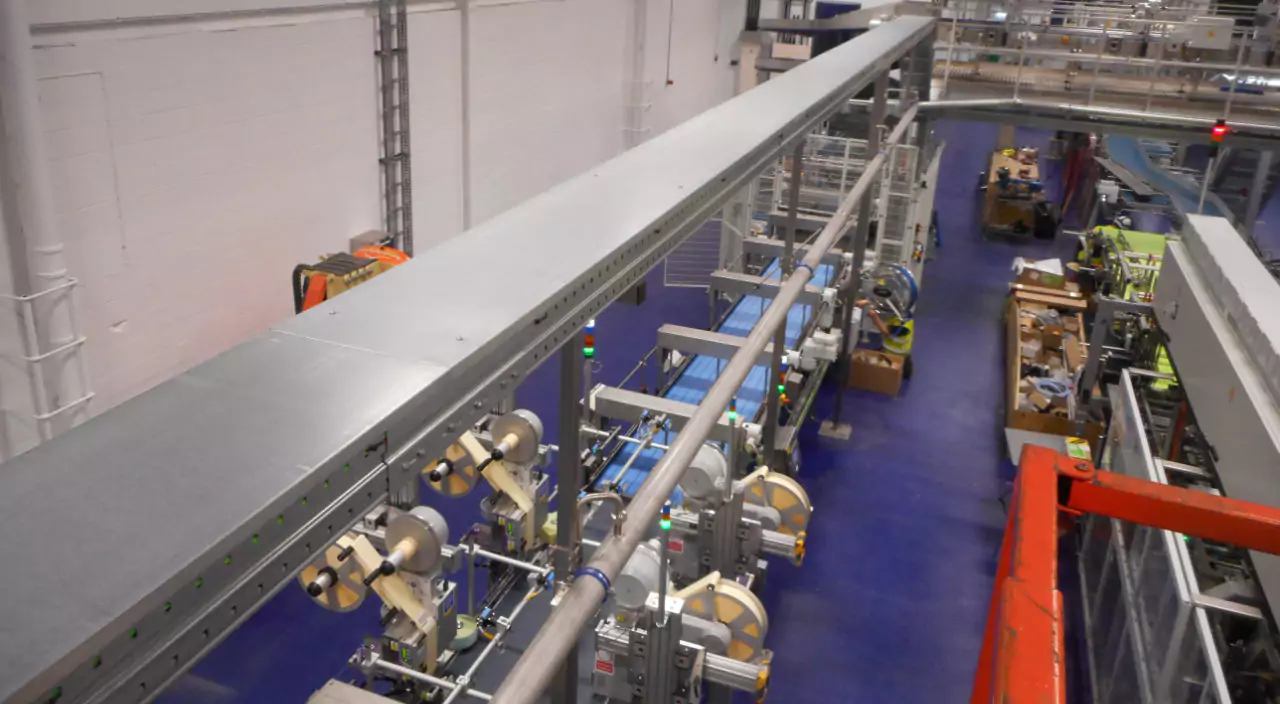

Linia produkcyjna jest zespołem maszyn i urządzeń, ugrupowanych według kolejnych etapów technologii wytwarzania produktu. Sposób wytwarzania produktów różni się w zależności od jego specyfiki oraz branży, w jakiej działa przedsiębiorstwo.

Do wykonania montażu linii produkcyjnej niezbędne są:

- Audyt miejsca montażu (celem weryfikacji podłoża, wysokości hali, czy dostępności mediów)

- Dokumentacja techniczna maszyn, urządzeń, ich rozmieszczenia na hali produkcyjnej i połączenia komponentów

W niej zawiera się, m.in. layout hali produkcyjnej i rozmieszczenie maszyn na całej linii technologicznej, dokładne rozmieszczenie maszyn i urządzeń, rysunki detali rozmieszczenia i połączeń, dokładne ilości urządzeń i komponentów, sposoby przeprowadzania pomiarów i montażu w konkretnych przypadkach.

- Wyszkolona kadra inżynierska, a więc zespoły monterów mechaniki i elektromonterów

Kadra inżynierska powinna posiadać wykształcenie techniczne, ale również umiejętności instalacji konkretnych maszyn (dla konkretnej branży i zastosowania), montażu zespołów maszyn (w tym przenośników), układania tras kablowych i przewodów (w tym sieciowych), uprawnienia do pracy na wysokościach, uprawnienia SEP, przydają się również uprawnienia spawalnicze.

Bardzo ważne jest bezpieczeństwo montażu, w związku z tym koniecznie należy się zapoznać z krajowymi przepisami BHP, instrukcjami bezpieczeństwa przekazanymi od klienta oraz ze szczegółową dokumentacją maszyn. Bez tego jesteśmy narażeni na wypadki przy pracy, a także kary finansowe.

Dokładność dokumentacji technicznej oraz kompetencje kadry inżynierskiej – to dwa kluczowe aspekty, które wpływają bezpośrednio na sprawny, ale przede wszystkim niezawodny montaż linii produkcyjnej.

Jak przebiega montaż linii technologicznej?

Codziennością dla zakładów produkcyjnych jest presja związana z terminowością realizacji zamówień klientów, dlatego wszelkie opóźnienia w montażu linii są kosztowne i proces ten powinien być starannie zaplanowany.

Przygotowanie specyfikacji technicznej maszyn i layoutu linii produkcyjnej

W pierwszej kolejności konieczne jest zadbanie o odpowiednio dokładną specyfikację techniczną maszyn i urządzeń oraz layoutu linii, bez której montaż się nie odbędzie. W dokumentacji zawierają się także rysunki połączeń poszczególnych części mechanicznych oraz ich ilość i wymiary. Dokumentacja elektryczna musi zawierać rozmieszczenie tras kablowych, podłączenie maszyn oraz połączenia pomiędzy nimi, czy listę wszystkich potrzebnych komponentów. Przed montażem konieczne jest porównanie layoutu rozmieszczenia urządzeń z warunkami rzeczywistymi.

Transport maszyn w miejsce docelowe

Znane muszą być gabaryty i ciężar maszyn, ze względu na zaplanowanie urządzeń potrzebnych do ich rozładunku. Sprawdzana jest kompletność i ewentualne uszkodzenia podczas transportu. Maszyny zamocowane są często do drewnianych ram dla bezpieczeństwa przejazdu, dlatego w dokumentacji powinno być określone bezpieczne oddzielenie komponentów od palety. Kolejność przenoszenia w miejsce docelowe musi zostać określona, biorąc pod uwagę ich rozmieszczenie na całej linii. Do przenoszenia dużych elementów i całych urządzeń należy użyć mobilnych żurawi, rolek transportu ciężkiego, suwnicy oraz uprzęży dźwigowych lub łańcuchów. Do przenoszenia innych zespołów stosuje się najczęściej wózek widłowy i rolki transportowe.

💡Należy zaczekać na dostosowanie się temperatury maszyny do miejsca montażu. Istnieje bowiem ryzyko niedokładnego osiowania, co skutkuje podatnością na awarie i nadmierne zużycie źle ustawionego urządzenia.

Ustawienie maszyny powinno być precyzyjnie odmierzone, a miejsce styku podporów z podłogą oznaczone przed przeniesieniem. Podłogę sprawdza się pod kątem punktów styku przenośników i maszyn. Nie powinny one znajdować się na niestabilnym podłożu, jakim byłby styk dwóch płyt ze sobą, odpływ, czy pęknięcia.

Montaż mechaniczny

Należy przygotować narzędzia do montażu i pomiarów, jak laserowy miernik odległości, miernik kątów, poziomica laserowa, niwelator, podnośnik, wózek widłowy i wiele więcej. Do regulacji wysokości podpór maszyn używa się podnośników hydraulicznych. Po umiejscowieniu, należy wypoziomować maszyny przy użyciu, na przykład poziomic i/lub niwelatorów. Łączenie modułów maszyn i ich regulacja odbywa się w tym samym czasie – moduł po module.

Instalacja elektryczna

Zakres instalacji elektrycznej linii produkcyjnej może się różnić w zależności od projektu, jednak najczęściej zawiera się w nim kilka etapów.

- Położenie i zamocowanie tras kablowych oraz kabli (kable elektryczne i przewody sterownicze powinny być prowadzone osobno, ze względu na kompatybilność elektromagnetyczną)

- Montaż i podłączenie głównych szaf sterowniczych oraz szaf miejscowych dla poszczególnych maszyn (w większości przypadków wcześniej prefabrykowanych szaf)

- Montaż czujników, przełączników, wyłączników awaryjnych, kurtyn bezpieczeństwa, czy paneli operacyjnych

- Podłączenie zasilania i uziemienia do maszyn

Ostatecznie należy zadbać o wymianę sygnału pomiędzy maszynami, aby cały system działał sprawnie i efektywnie.

Na jakie błędy uważać przy montażu?

Linie produkcyjne to duże inwestycje, więc z perspektywy przedsiębiorstwa produkcyjnego ważny jest przede wszystkim wybór odpowiedniej firmy montażowej oraz właściwe koordynowanie prac. Najlepiej, o kompetencje wykonawcy, zapytać u jego klientów. Należy zweryfikować referencje oraz historię wykonanych projektów, jak również zwrócić uwagę na kompetencje i kwalifikacje pracowników. Niemniej istotne jest skonstruowanie umowy z jasno określonym zakresem, terminami, kosztami, gwarancją, czy odpowiedzialnością za ewentualne problemy.

Wracając do samego montażu, zobaczmy również błędy, jakie można popełnić przed i w trakcie tego procesu, ponieważ ich świadomość lepiej przygotuje do współpracy z wykonawcą.

- Niejasna lub niepełna specyfikacja wymagań technicznych może prowadzić do błędów kosztorysowania, a następnie samego montażu. Natomiast rzetelna firma montażowa będzie miała tego świadomość i zwróci na to uwagę klientów

Wyzwaniu niepełnej dokumentacji technicznej można jednak sprostać posiadając odpowiednie doświadczenie 👇

Modernizacja i rozbudowa stacji transformatorowej oraz podłączenie linii technologicznej dla CANPACK

Kolejnymi błędami, jakie można popełnić przy montażu są:

- Niedostosowanie do przepisów i norm może doprowadzić do nieodpowiedniego zabezpieczenia maszyn, a w konsekwencji kar finansowych, zatrzymania produkcji lub utraty zdrowia pracowników

- Brak odpowiednich uprawnień kadry inżynierskiej powoduje przede wszystkim ryzyka niebezpieczeństw, niewłaściwy montaż, a co gorsza sankcje karne

- Niedoszacowanie kosztów może ostatecznie doprowadzić do problemów finansowych w trakcie montażu lub nawet przerwania projektu z powodu braku środków

- Wybór niewłaściwych materiałów skutkuje na dłuższą metę problemami z awaryjnością

- Brak odpowiedniego nadzoru nad postępem prac i ograniczona komunikacja z wykonawcą skutkuje brakiem kontroli nad projektem oraz jego ewentualnym opóźnieniem

- Brak planu zarządzania ryzykiem powoduje chaos w rozwiązywaniu problemów, a niedoszacowanie znaczenia problemów może wydłużyć projekt

Posiadanie specjalnych procesów dla nieprzewidzianych sytuacji projektowych zapobiega decyzjom podejmowanym w chaosie. Zdecydowanie ułatwia to pokonywanie takich wyzwań, jak również pozwala działać pracownikom bez większego stresu, a więc podejmują oni bardziej racjonalne decyzje.

W naszych artykułach edukujemy, aby wybór profesjonalnych usług był odpowiednio przemyślany – jeśli chciałbyś to docenić to sprawdź nasze usługi oraz realizacje.