Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Kryzys demograficzny dotknie Przemysł - braknie 400 000 pracowników do 2035 roku

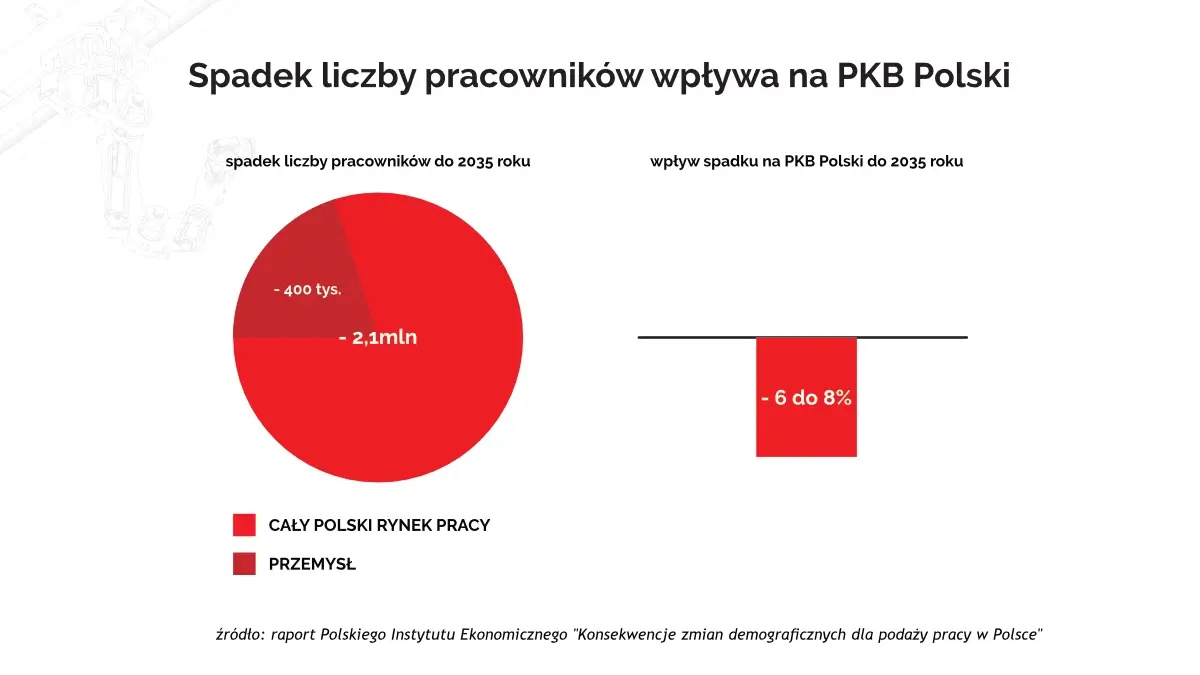

Wyobraź sobie swoją halę produkcyjną w ciągu 10 lat. Problemy z obsadzeniem stanowisk pracy, utrudniony rozwój oraz konkurencyjność. Pewnie już teraz odczuwasz trudności ze znalezieniem pracowników. Według najnowszych analiz Polskiego Instytutu Ekonomicznego, polski przemysł może stracić aż 400 tysięcy pracowników do 2035 roku. To średnio 40 000 osób rocznie. Czy jesteś gotowy na tę zmianę?

Skala problemu jest większa niż myślisz

To, z czym mierzymy się teraz, ma charakter bezprecedensowy. Polski rynek pracy czeka prawdziwa rewolucja demograficzna – i nie ma w tym słowie żadnej przesady.

Liczby mówią same za siebie. Do 2035 roku z polskiego rynku pracy odejdzie łącznie 2,1 miliona pracowników w różnych sektorach – to 12,6% obecnego stanu zatrudnienia. Przemysł, który przez dekady był kręgosłupem naszej gospodarki, dotknie to szczególnie mocno. Utrata 400 tysięcy pracowników oznacza nie tylko pustki kadrowe, ale też realny spadek PKB o 6-8% tylko w tym sektorze.

Kim są ci odchodzący pracownicy? Mowa o 4,2 miliona osób w wieku 50-59/64 lat – to ci, którzy na przełomie lat 80. i 90. zapewnili polskiej gospodarce wysoką dostępność zasobów pracy. Teraz przechodzą na emerytury, a ich miejsce zajmą znacznie mniej liczne roczniki. To matematyka nie do obejścia.

Dla porównania – niektóre sektory czeka jeszcze gorszy los. Edukacja może stracić 29% pracowników (to prawie 1 na 3 osoby!), ochrona zdrowia 23%. Przemysł z 11% ubytkiem wygląda na tym tle „lepiej”, ale mówimy o największej w ujęciu bezwzględnym utracie – 400 tysięcy to populacja takiego miasta jak Lublin.

Czy Twoja firma już to czuje?

Założę się, że już teraz odczuwasz pierwsze sygnały tego kryzysu. Rekrutacja trwa dłużej, kandydaci mają coraz wyższe oczekiwania płacowe, a doświadczonych pracowników po prostu brakuje na rynku. Widzę kilka powtarzających się problemów:

Rosnące koszty pracy, ponieważ pracodawcy muszą oferować coraz wyższe wynagrodzenia i benefity, żeby przyciągnąć i zatrzymać pracowników.

Utrata cennej wiedzy, gdy doświadczeni pracownicy przechodzą na emeryturę, zabierają ze sobą lata know-how. Przekazanie tej wiedzy młodszym wymaga czasu, którego często brakuje.

Spadek jakości, ponieważ nowi, niedoświadczeni pracownicy popełniają błędy, które kosztują. Każdy defekt to stracone pieniądze i nadszarpnięta reputacja.

Problemy z ciągłością produkcji – niedobory kadrowe oznaczają konieczność ograniczania zmian czy wydłużania terminów dostaw.

Rotacja – problem w problemie

Niedobór pracowników to jedno, ale powinienem też wspomnieć o dużej rotacji, jaka ma miejsce w firmach produkcyjnych. Nowe pokolenia pracowników chcą szybko się rozwijać. Z takim podejściem łatwiej zmieniają pracodawców w poszukiwaniu lepszych warunków.

Koszt rekrutacji nowego pracownika produkcyjnego to zazwyczaj koszt 80-130% miesięcznego wynagrodzenia brutto (źródło: Hire Service Solutions). Pomnóż to przez liczbę osób, które co roku odchodzą z Twojej firmy.

A to nie wszystko. Każda zmiana w zespole oznacza:

- Spadek produktywności na kilka miesięcy

- Dodatkowe obciążenie dla pozostałych pracowników

- Ryzyko błędów i problemów z jakością

- Konieczność inwestowania czasu doświadczonych pracowników w szkolenia

Rotacja to błędne koło. W tym znaczeniu, że im więcej ludzi odchodzi, tym większe obciążenie pozostałych, co skłania kolejnych do odejścia.

Robotyzacja jako linia obrony

Patrzmy na fakty. Polska ma obecnie zaledwie 78 robotów przemysłowych na 10 tysięcy pracowników. Średnia w Unii Europejskiej to 167. Na Węgrzech – 117, w Czechach – 180. Zostajemy w tyle, ale to oznacza też ogromny potencjał.

Co więcej, aż 34% prac wykonywanych w Polsce można zaklasyfikować jako zagrożone automatyzacją – to jeden z najwyższych wyników wśród krajów OECD (Organizacja Współpracy Gospodarczej i Rozwoju), gdzie średnia wynosi 27%. Innymi słowy, mamy jednocześnie największą potrzebę robotyzacji i największe możliwości jej wprowadzenia.

Kiedy robotyzacja to odpowiedź, a kiedy nią nie jest?

Przez lata słyszałem argumenty przeciwko automatyzacji: „to kosztuje”, „ludzie stracą prace”, „nie mamy wiedzy, żeby ją wdrożyć”. Teraz, gdy realnie brakuje pracowników, te argumenty odchodzą na dalszy plan.

Robotyzacja pozwala na kompensację niedoborów kadrowych. Robot pracuje 24/7, nie odchodzi do konkurencji, nie bierze urlopów, nie choruje. To jest ten pracownik, którego nie możesz znaleźć na rynku. Z robotem przychodzi także wzrost produktywności – dane z firm, które wdrożyły robotyzację, pokazują wzrosty wydajności o co najmniej kilkanaście procent (a nawet 100%: Depaletyzacja w branży budowlanej). Przy jednoczesnym ograniczeniu kosztów i lepszej powtarzalności.

Dodatkowymi argumentami są odciążenie ludzi i stabilność produkcji – roboty przejmują najcięższe, najbardziej monotonne i niebezpieczne zadania. Twoi pracownicy mogą skupić się na tym, co robią najlepiej – planowaniu, podejmowaniu decyzji i analizie danych. Z robotami nie ma problemu z rotacją, nie musisz martwić się o obsadę na nocną zmianę czy weekend. Produkcja idzie zgodnie z planem.

Ale jest też druga strona medalu. Jeżeli nie masz odpowiedniej kultury organizacji to nawet robotyzacja będzie tylko tabletką na ból głowy, czyli środkiem doraźnym na większy problem. Kultura organizacji to bardzo ważny aspekt, który pozwala zatrzymać pracownika. Przeczytaj o tym szerzej w artykule: Rotacja pracowników w produkcji. Czy Robotyzacja jest rozwiązaniem?

Które branże już wdrożyły robotyzację?

Najbardziej zaawansowane w robotyzacji są branże, które wcześnie zrozumiały wpływ na obniżenie kosztów, przewagę konkurencyjną oraz aktualnie zmiany demograficzne.

Przemysł motoryzacyjny odpowiada za 31% wszystkich robotów przemysłowych w Polsce. To nie przypadek – konkurencja globalna, wymagania jakościowe i presja kosztowa zmusiły te firmy do automatyzacji.

Ale wysoki potencjał mają też inne sektory:

- Przemysł tworzyw sztucznych – duże wolumeny produkcyjne sprzyjają robotyzacji

- Spożywczy – pakowanie, paletyzacja, sortowanie, kontrola jakości

- Meblarski – handling, wiercenie, montaż, szlifowanie

- Szklarski – handling

- Metalurgia – spawanie, maszyny CNC, handling mogą być w pełni zautomatyzowane

- Przemysł chemiczny – procesy niebezpieczne dla ludzi, idealne dla robotów

- Wiele więcej

Konkretny przykład: firma z branży tworzyw sztucznych wdrożyła automatyczne pakowanie i paletyzację, które wymaga udziału tylko 1 operatora dla tych czynności. Zobacz case study.

Jakub Raczyński

Z-ca Dyrektora ds. Produkcji

Efekt Plus

Dzięki wdrożonej linii mogliśmy przede wszystkim zwiększyć wydajność produkcji. Zmienił się termin realizacji zamówień – zlecenia mogą zostać wykonane w krótszym terminie, przez co folia stretch może szybciej trafić do klienta. System jest obsługiwany przez 1 operatora, więc w zasadzie wykluczyliśmy możliwość błędu ludzkiego w zakresie pakowania i paletyzacji folii. Zrobotyzowane stanowiska wykonane przez firmę PROSTER posiadają wysokie standardy zabezpieczeń. Systemy bezpieczeństwa w pełni chronią obszar roboczy, w którym nic groźnego nie może się stać pracownikowi.

Co powstrzymuje przed robotyzacją produkcji?

Odbyłem z kolegami setki rozmów z przedsiębiorcami. Najczęstsze obawy, jakie usłyszeliśmy to:

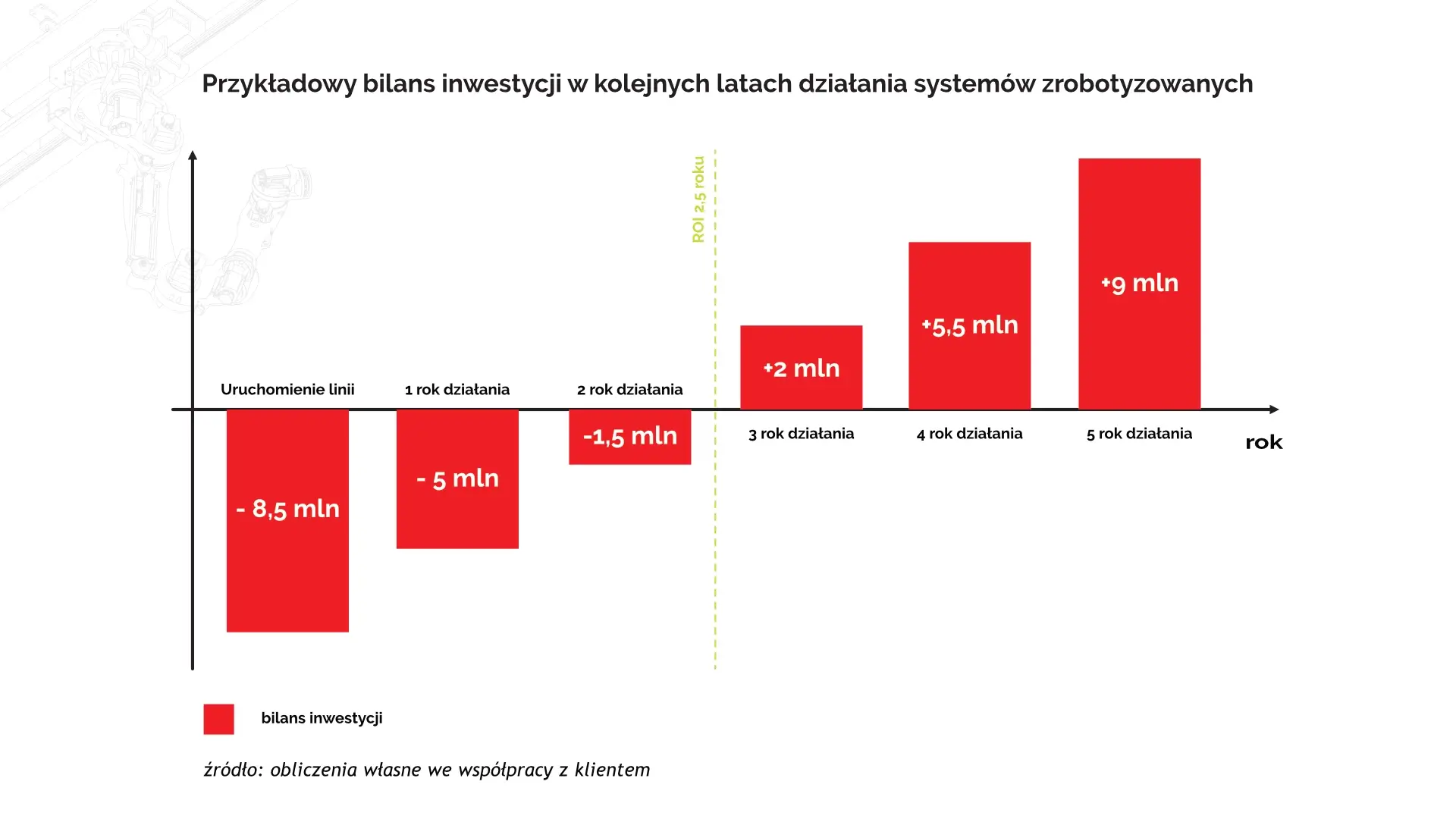

„Zbyt drogie rozwiązanie” – tak, inwestycja początkowa może wynosić od 300 tysięcy złotych (za prostą celkę z robotem do paletyzacji) do nawet kilku milionów złotych za robotyzację kilku procesów. Jednak przy obecnych kosztach pracy i problemach z rekrutacją, zwrot z inwestycji następuje nawet od 1 roku.

Liczysz, ile miesięcznie tracisz, gdy nie inwestujesz w robotyzację? Dla jednego z klientów z branży spożywczej, szacowane miesięczne oszczędności wynosiły prawie 300 000zł (przy inwestycji prawie 9 mln złotych, ROI wynosiło 2,5 roku).

To pieniądze, jakie oszczędzasz i możesz przeznaczyć na szybszy rozwój firmy.

Kolejną obawą zakładów produkcyjnych jest brak wiedzy od czego zacząć – to normalne. Dlatego pierwszy robot to zawsze test. Wybierz jeden proces, jedno stanowisko. Naucz się, zdobądź doświadczenie, a potem skaluj. Wykorzystaj naszą wiedzę – pobierz poradnik „Jak zarządzać wdrożeniem Automatyzacji Produkcji?” i zajrzyj do naszych artykułów w bazie wiedzy.

„Ludzie boją się o prace” – w rzeczywistości robotyzacja często nie oznacza redukcji zatrudnienia, ponieważ wzrastają możliwości produkcyjne firmy. W wypowiedziach badanych firm produkcyjnych, w innym raporcie PIE, właściwie nie pojawiały się twierdzenia, które wskazują na zmniejszanie się zatrudnienia wraz z robotyzacją.

„To skomplikowane” – dzisiejsze roboty są znacznie prostsze w obsłudze niż te sprzed 10 lat. Programowanie jest intuicyjne, serwis zapewniają dostawcy, którzy szkolą operatorów z systemów zrobotyzowanych.

Jak zacząć? Praktyczny plan działania

Na podstawie doświadczenia naszych ekspertów, oto sprawdzona droga do robotyzacji:

Krok 1: Analiza procesów

Przejdź po swojej linii produkcyjnej. Zweryfikuj, które operacje są:

- Powtarzalne

- Czasochłonne, a więc cykle zajmują dużo czasu, który można skrócić

- Wykonywane w trudnych warunkach, na przykład kontakt z substancjami chemicznymi, praca w chłodni lub w wysokiej temperaturze

- Podatne na błędy ludzkie, przez monotonność, zmęczenie

Te operacje to naturalni kandydaci do automatyzacji. Najczęściej będą to operacje handlingowe, pakowanie, paletyzacja, obsługa maszyn CNC, spawanie, montaż.

Krok 2: Oblicz opłacalność

Weź najbardziej problematyczną operację. To może być najbardziej czasochłonna, kosztowna lub najcięższa czynność. Ile płacisz rocznie za jej wykonanie? Ile kosztują błędy i braki jakościowe? Ile tracisz na przestojach z powodu braku pracownika? Ile płacisz pracownikom za wykonanie tej operacji? Porównaj z kosztem robotyzacji.

Krok 3: Znajdź partnera

Nie rób tego sam. Znajdź integratorów systemów, którzy mają doświadczenie w robotyzacji. Poproś o studium wykonalności, przeanalizuj ROI. Tak naprawdę już na etapie analizy procesów możesz poprosić o pomoc integratora, który zauważy, gdzie roboty można potencjalnie wdrożyć.

Krok 4: Przygotuj zespół

Komunikuj się z pracownikami od początku projektu. Wyjaśnij, że robot ma im pomóc, a nie ich zastąpić. Zaplanuj szkolenia, przemyśl nowe zadania, jak obsługa robota oraz utrzymanie ruchu nowych stanowisk.

Krok 5: Zacznij od jednego, konkretnego procesu

Wybierz prostszą aplikację na start, naucz się, zbierz doświadczenia. Sukces w małej skali da Ci pewność do większych inwestycji.

Przyszłość już się dzieje

Na koniec mam dla Ciebie dwie informacje – dobrą i złą. Zła: demograficzna fala jest nieuchronna, a konkurencja o pracowników coraz ostrzejsza. Dobra: jeżeli zaczniesz działać już teraz, zyskasz przewagę nad konkurencją. Firmy, które zwlekają, z pewnością dotknie problem spadku pracowników w przemyśle.

Firmy ze zautomatyzowanymi procesami będą mogły:

- Realizować więcej zamówień mimo niedoboru pracowników

- Oferować konkurencyjne ceny dzięki wyższej produktywności

- Dostarczać produkty wyższej jakości

- Szybciej reagować na zmiany rynkowe

Ale zanim zaczniesz podejmować jakieś decyzję odnośnie robotyzacji, zobacz też przewrotny artykuł o tym, że sama robotyzacja nie jest rozwiązaniem problemów z rotacją pracowników: Rotacja pracowników w produkcji. Czy Robotyzacja jest rozwiązaniem?