Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Dlaczego powinieneś dbać o konserwację maszyn produkcyjnych?

Konserwację maszyn stosuje się przede wszystkim w celach bezpieczeństwa i zapobiegnięcia przestojom w produkcji, które są powodem strat dla przedsiębiorstwa

Ten artykuł jest dla Ciebie, jeśli:

- Chcesz dowiedzieć się jakie mogą być długoterminowe skutki braku cyklicznej konserwacji

- Chcesz poznać podstawowe rodzaje konserwacji maszyn

- Chcesz zobaczyć przykładowe zasady konserwacji obrotnicy rolkowej

Konserwacja maszyn produkcyjnych jest zadbaniem o sprawne działanie urządzeń funkcjonujących w produkcji, aby zapobiec awariom, nadmiernemu zużywaniu się części, czy nawet trwałym uszkodzeniom. Konserwację stosuje się przede wszystkim w celach bezpieczeństwa, ale także zapobiegnięcia przestojom w produkcji, które są powodem strat dla przedsiębiorstwa.

Rodzaje konserwacji maszyn

Istnieją różne typy konserwacji maszyn i urządzeń. Ogólny podział przewiduje konserwacje reaktywną i proaktywną. Pierwsza z nich jest stosowana dopiero po tym, jak maszyna ulegnie awarii. Wszelkie działania są podejmowane po wystąpieniu usterki. Konserwacja proaktywna, którą możemy podzielić na zapobiegawczą i predykcyjną, zakłada takie działania, dzięki którym awaria nie wystąpi. Zapobiegawcza ma na celu przedłużenie żywotności maszyn i utrzymanie ich w optymalnym stanie technicznym. Predykcyjna wykorzystuje do tego celu dodatkowo czujniki, dane diagnostyczne, historyczne informacje o usterkach, czy nawet sztuczną inteligencję do przewidywania czasu wystąpienia awarii. Pozwala ona znacząco zminimalizować ryzyko nieplanowanego przestoju i zredukować koszty konserwacji. Wybór typu, który należy zastosować do odpowiednich maszyn przemysłowych, zależy od rodzaju maszyn, ich znaczenia dla produkcji, czy dostępnych zasobów. Docelowo konserwacja reaktywna powinna być minimalizowana, a priorytetem powinno być wprowadzenie konserwacji proaktywnych, które utrzymują wydajność produkcji i redukują koszty związane z pracami konserwacyjnymi.

Zasady konserwacji maszyn przemysłowych

Najprościej byłoby napisać „stosujmy regularny przegląd, zgodnie z zaleceniami producenta, aby zapewnić sprawność wszystkich podzespołów i nie doprowadzać do ich zużycia”. To byłby stan idealny, jednak rzeczywistość niestety czasami mija się z założeniami. Pamiętajmy jednak o priorytecie bezpieczeństwa pracowników, który jest znacznie ważniejszy niż straty generowane przez przestój procesu produkcyjnego. Dlatego też producent urządzeń, maszyn, czy linii produkcyjnych musi przekazać instrukcję konserwacji poszczególnych podzespołów wraz z wykazem części potrzebnych do ewentualnej wymiany, a także okresem kontroli poszczególnych urządzeń. Działajmy zawsze na podstawie instrukcji, aby uniknąć utraty gwarancji.

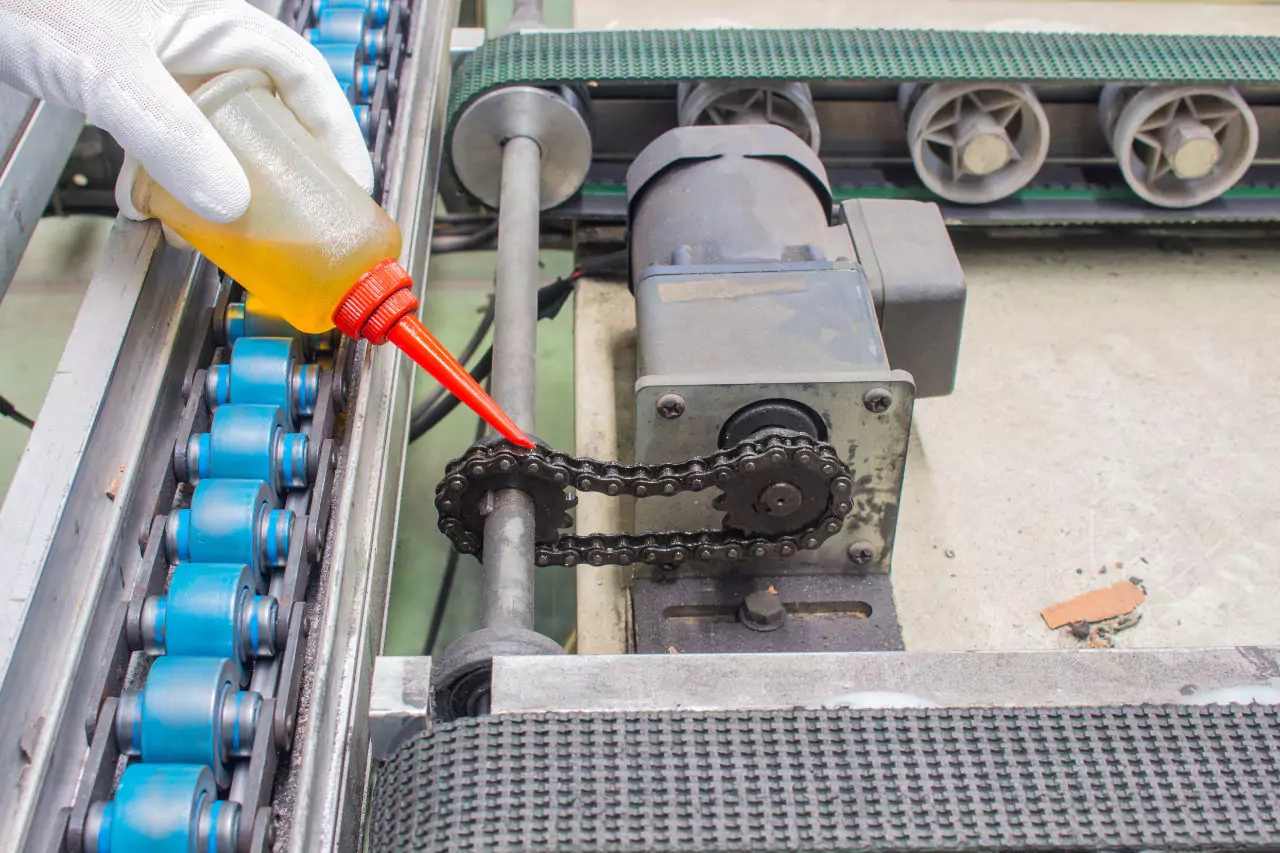

Poniżej przedstawiamy przykłady zapisów w naszej instrukcji linii paletyzacji. Jeden dotyczy rodzajów awarii śruby kulowej rolowanej i postępowania w takim przypadku, drugi natomiast sposobu konserwacji obrotnicy rolkowej (zdjęcie zamazane, ze względu na technologię).

| Część | Rodzaje awarii | Częstotliwość sprawdzania | Rozwiązanie awarii i czynności prewencyjne |

| Śruba kulowa rolowana | niedostateczne smarowanie, ślady korozji | co 1 miesiąc | w przypadku miejscowych wykwitów korozyjnych odtłuścić koło za pomocą benzyny ekstrakcyjnej, kontrolować stan smaru wewnątrz mechanizmu! |

| wyrobione zęby | co 3 miesiące | w przypadku znacznego wyrobienia lub zerwania gwintu, konieczna wymiana całej śruby | |

| zatarcie | co 1 miesiąc | sprawdzić czy osłony harmonijkowe szczelnie zabezpieczają dostęp do śruby oraz czy nie zbiera się na niej brud |

Projektując i realizując takie rozwiązania, doskonale zdajemy sobie sprawę, jakiego rzędu kwoty są przeznaczane na inwestycje w automatyzację procesów produkcyjnych. Dbamy, więc o dostarczenie wiedzy na temat czasu zużycia elementów, ich regulacji, czyszczenia czy smarowania. Wymiana zużytych części maszyn może być znacznie bardziej kosztowna niż regularny przegląd, szczególnie przeprowadzany w trakcie zaplanowanego przestoju linii.

Warto wprowadzać odpowiednie procedury konserwacyjne, ale również awaryjne dla mniej przewidywalnych sytuacji. Utrzymanie ruchu nie powinno za każdym razem zastanawiać się jakich narzędzi, materiałów, czy smarów użyć. Być może warto zastanowić się nad wprowadzeniem systemu CMMS (ang. Computerized Maintenance Management System), czyli specjalnego oprogramowania wspomagającego zarządzanie utrzymaniem ruchu w przedsiębiorstwie. Przede wszystkim ułatwia zarządzanie usterkami, umożliwia delegowanie zadań do odpowiednich osób oraz zbiera dane na temat usterek, co umożliwia szybsze ich rozwiązywanie w przyszłości.

Niezwykle istotne jest, że niezależnie od wykorzystywanych rozwiązań, tylko wykwalifikowany personel może konserwować maszyny. Ponadto musi być wyposażony w odpowiednie środki ochrony osobistej, narzędzia i materiały. Nie można bagatelizować tematu bezpieczeństwa pracowników, ale to powinno być oczywiste.

Jakie mogą być skutki braku cyklicznych zabiegów konserwacyjnych?

W przypadku kompleksowych linii produkcyjnych, których elementy są ze sobą ściśle powiązane, awaria jednego z ogniw linii może spowodować zatrzymanie całej produkcji i poważnie uszkodzić podzespoły, których wymiana będzie czasochłonna i kosztowna. Jeśli jesteśmy na etapie zakupu takich rozwiązań, to warto zwrócić uwagę na jakość używanych komponentów, udzielaną gwarancję, czy modułowość budowy linii. Projekt może być tak przemyślany, że gdy na linii występuje, np. maszyna z trzema identycznymi modułami pakowania produktu, to przy awarii jednego z nich, linia nie zatrzymuje całej produkcji, ale zostaje przekierowana na dwa pozostałe moduły. Ważne jednak jest zapobieganie usterkom, a brak regularnej konserwacji prowadzi do szeregu negatywnych skutków:

- zwiększone ryzyko awarii i zużycie części,

- spadek wydajności procesu,

- poważniejsze uszkodzenia maszyny, a więc i wyższe koszty naprawy,

- zagrożenie dla bezpieczeństwa pracowników,

- większa energia potrzebna do pracy nienasmarowanych części,

- niedokładnie ustawione urządzenia przemysłowe mogą prowadzić do wadliwych produktów lub większej ilości odrzutów.

W naszych artykułach edukujemy, aby decyzja o wyborze odpowiedniego serwisu była świadoma i przemyślana. Jeśli chciałbyś to docenić, to zapoznaj się z naszymi usługami.