Automatyczne pakowanie i paletyzacja rolek stretch dla Sigma Stretch Film

Cel i główne wyzwania projektu

Celem projektu „Automatycznego pakowania i paletyzacji rolek folii stretch”, realizowanego dla naszego klienta – firmy Sigma Stretch Film, było zapewnienie pełnego wykorzystania możliwości produkcyjnych nowo zakupionej maszyny firmy SML do produkcji folii stretch.

Głównymi wyzwaniami tego projektu były:

- koncepcja pozwalająca na łatwą rozbudowę, mimo ograniczonej przestrzeni na hali

- integracja z maszyną pakującą rolki

- sztywny termin uruchomienia linii (ze względu na plany produkcyjne)

- opracowanie nowych rozwiązań technicznych linii

- dostosowanie wydajności do tempa produkcji rolek

Jak działa system?

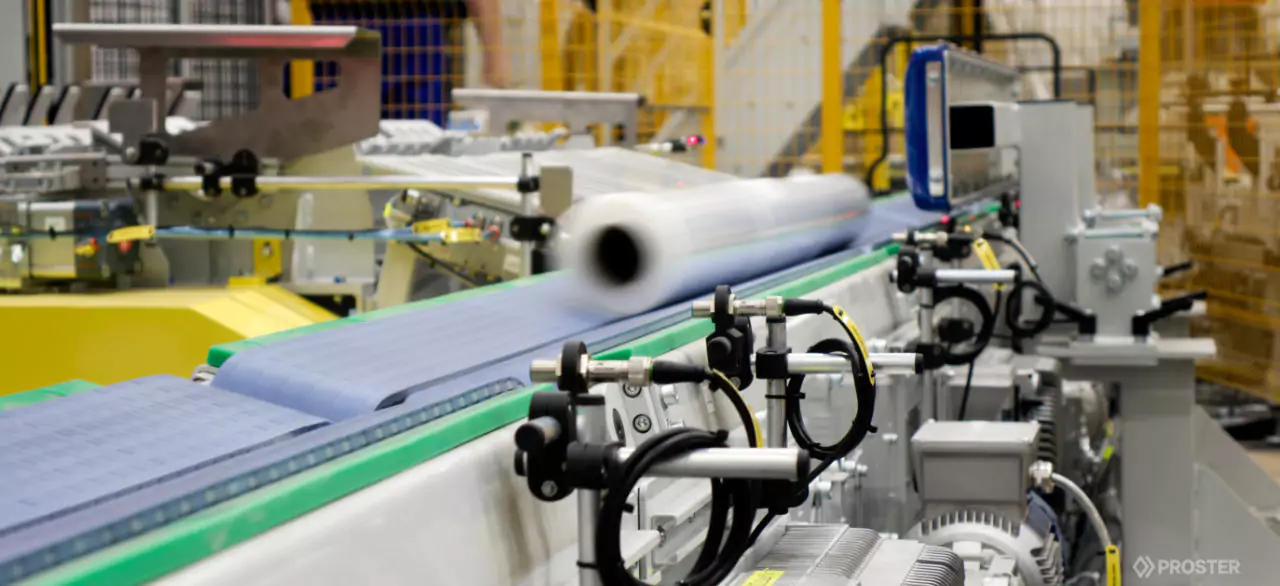

Produkowane rolki folii w dwóch formatach, ręcznym (tubus 2”) oraz maszynowym (tubus 3”), zostają odebrane przez nasze przenośniki. Rolki folii ręcznej są transportowane do maszyny pakującej, gdzie umieszczane są w opakowaniach po 6 sztuk, zaklejane i podawane do robota paletyzującego. Natomiast rolki folii maszynowej trafiają bezpośrednio do robota, który układa je na paletach.

Palety są transportowane do owijarki, gdzie są zabezpieczane folią, a następnie odbierane przez wózek widłowy.

Nagranie z tego samego projektu dla innego klienta:

Produkty PROSTER zastosowane w systemie

Linia składa się z wielu urządzeń, które w większości są zaprojektowane i wyprodukowane przez PROSTER, a są to głównie:

- Przenośniki skokowe – służące do odbierania z maszyny produkcyjnej rolek foli stretch

- Przenośniki modularne nieckowe – służą do transportu odebranych rolek, pojedynczo lub w pakietach po trzy sztuki, zbudowane na bazie taśm modularnych, napędzane motoreduktorami

- Przenośniki rolkowe nieckowe – służą do transportu odebranych rolek pojedynczo, zbudowane na bazie motorolek

- Stanowiska odbioru ręcznego rolek i kartonów – grawitacyjne stoły odbiorcze

- System przenośników palet – w tym przenośnik rolkowy palet i obrotnica (90 stopni) o wysokości roboczej 500mm – służą podawaniu pustej palety do stanowiska zrobotyzowanego, odbieraniu pełnej palety i przekazaniu jej do owijania oraz odbioru przez wózek widłowy

- Stanowisko zrobotyzowanej paletyzacji – zbudowane w oparciu o robota KUKA, ustawionego na postumencie oraz wyposażonego w przezbrajane chwytaki

- Stanowisko wagowe – służy do pomiaru wagi gotowych palet

- Stanowisko odbioru palet – stanowisko ze specjalnym zabezpieczeniem przenośnika palet przed uszkodzeniem przez wózek widłowy w momencie odbierania palety

Proces realizacji projektu

Cały projekt został zrealizowany przez PROSTER – zawierał etapy:

- projektowania i wykonania rozwiązań mechanicznych

- projektowania i wykonania elektryki, w tym prefabrykacji rozdzielnic

- projektowania, programowania i symulacji stanowisk zrobotyzowanych oraz automatyki

- uruchomienia i testów w/w zakresów rozwiązań wstępnie na hali w siedzibie firmy PROSTER

- instalacji i uruchomienia całej linii na zakładzie klienta

- szkoleń personelu

- dostarczenia dokumentacji, instrukcji obsługi i konserwacji

Wyzwania projektowe i wydajność linii

Najważniejszym wyzwaniem było dostosowanie linii do łatwej rozbudowy, mimo ograniczonej przestrzeni na hali. Linia została zaprojektowana w taki sposób, aby można było ją rozbudować o dodatkowego robota paletyzującego w przypadku potrzeby zwiększenia wydajności procesu. Nie było to łatwe, ze względu na ograniczone miejsce na zakładzie, które wymagało maksymalnie ergonomicznego podejścia do projektu stanowisk. Kolejnymi wyzwaniami były zintegrowanie rozwiązania z maszyną pakującą dostarczoną przez klienta, dotrzymanie terminu uruchomienia linii (szczególnie istotne dla klienta, ze względu na sztywno zaplanowaną produkcję rolek), a także opracowanie nowych rozwiązań technicznych, które powstały na życzenie i przy współpracy z klientem.

Wydajność linii dla rolek na tulejach 2” (rolki ręczne pakowane do opakowań kartonowych) to 1080 rolek na godzinę. Dla rolek na tulejach 3” o wadze 6 – 30kg (rolki maszynowe) wydajność wynosi 180 rolek na godzinę. Robot paletyzujący posiada chwytaki dostosowane do rolek maszynowych oraz kartonów dla rolek ręcznych.

1080 rolek / h

wydajność linii (dla rolek ręcznych)

Korzyści dla Klienta

Zaprojektowana oraz wykonana przez nas linia pakowania i paletyzacji rolek folii stretch dostarczyła firmie Sigma Stretch Film wymierne korzyści.

-

Wzrost wydajności procesu

dzięki automatyzacji pobrania i paletyzacji rolek folii

-

Uniwersalność rozwiązania

klient nie musi ograniczać się z produkowanym asortymentem - system jest dostosowany do produkowanych rolek folii oraz gotowy do rozbudowy

-

Ograniczenie zasobów ludzkich potrzebnych do procesu produkcji

przy jednoczesnym wzroście wydajności przyniosło ograniczenie kosztów wytwarzania produktu

-

Usprawnienie logistyki wewnętrznej

dzięki systemowi transportu produktu - od wyprodukowania jednostkowego do gotowej do wysyłki palety

-

Zwiększenie bezpieczeństwa produktów w dalszym transporcie

dzięki powtarzalności ułożenia produktów oraz owijania palet

-

Serwis gwarancyjny i pogwarancyjny PROSTER

gwarantuje szybką reakcję na telefon i spokój w razie awarii systemu

-

Realizacja z rzetelnym partnerem

potwierdzonym certyfikatem systemu zarządzania jakości ISO 9001 (sprawdź w stopce)

Porozmawiaj z doradcą

Wyślij wiadomość lub zadzwoń pod +48 504 870 759. Porozmawiamy czego konkretnie potrzebujesz.