Modernizacja sterowania maszyn do rozlewu piwa dla Browar Cieszyn

Wprowadzenie

Arcyksiążęcy Browar Zamkowy Cieszyn – browar w Cieszynie powstał w 1846 roku. Jest to najdłużej, nieprzerwanie działający browar w Polsce. W zakładzie znajduje się wiele do dziś sprawnie funkcjonujących urządzeń pochodzących z drugiej połowy XIX wieku i początku XX wieku. Zdolności produkcyjne Brackiego Browaru Zamkowego w Cieszynie wynoszą 240 tysięcy hektolitrów piwa rocznie. Jego produkty są butelkowane oraz rozlewane do beczek keg na miejscu. Piwo wyróżnia się oryginalnością i sposobem warzenia w otwartych kadziach. (źródło: https://pl.wikipedia.org/wiki/Browar_Zamkowy_Cieszyn)

Projekt zakładał modernizację sterowania maszyn linii rozlewniczej, przy zachowaniu obecnej funkcjonalności. Ponadto, stworzenie nowej wizualizacji sterowania na nowoczesnych panelach HMI w miejsce istniejących tablic synoptycznych.

Wyzwanie

Browar Cieszyn posiada ponad 30-letnią linię nalewu piwa do KEG. Na linię składają się: myjka zewnętrzna KEG, nalewarka oraz stacja CIP/KZE.

W szafach sterowniczych zainstalowane były sterowniki Simatic S5, które obecnie nie są już w żaden sposób wspierane przez producenta. Największym wyzwaniem był panel operatorski, którego stan techniczny pozostawiał wiele do życzenia. Do tego stopnia, że zanik zasilania groził tym, że panel już się nie włączy.

Nienajlepszy już stan techniczny sterowników PLC i panelu HMI postawił klienta przed koniecznością wymiany tych urządzeń na ich nowoczesne odpowiedniki.

Stan przed modernizacją:

Rozwiązanie

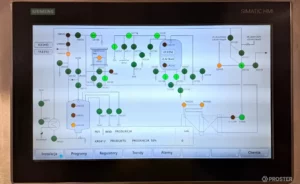

W miejsce sterowników Simatic S5 zastosowano nowoczesne sterowniki Simatic S7-1500. Wyspy rozproszonych wejść / wyjść ET100U zostały zastąpione przez wyspy ET200SP. Tablice synoptyczne zamieniliśmy na panele Unified Comfort Hygenic MTP1500.

Regulatory PID Siemens SIPART DR20 zastąpiono software’owymi odpowiednikami (regulatory PID Compact z biblioteki Siemensa). Podobnie sterownik stacji chemicznej Dr.Weigert oraz regulatory poziomu i ciśnienia w tanku buforowym fizycznie zostały usunięte z elewacji szafy sterowniczej, a ich funkcjonalność została odwzorowana w programie sterownika PLC.

Stan po modernizacji:

Jak wyglądał proces realizacji projektu?

Migracji podlegały cztery sterowniki Simatic S5 wraz z wyspami ET100U, jeden panel Lauer PCS090, regulatory SIPART i sterownik dozowania chemii.

Migracja programów S5 przebiegała w kilku etapach.

- Analiza oryginalnych programów sterowników Simatic S5

Najpierw przeanalizowano oryginalne programy S5 i usunięto z nich te fragmenty, które stawały się całkowicie zbędne w sterowniku S7 (np. bloki do obsługi komunikacji z panelem Lauer).

- Konwersja programów z S5 do S7-300

Następnie stosując narzędzia firmy Siemens przekonwertowano programy S5 do S7-300. Architektura sterowników S5 znacząco się różni od architektury S7, więc po tej operacji trzeba było zweryfikować i przepisać na nowo wszystkie fragmenty programu, z którymi narzędzie konwertujące nie jest w stanie sobie poradzić.

- Konwersja programów z S7-300 do S7-1500

Po bezbłędnej kompilacji programów w środowisku sterowników S7-300 można było przystąpić do kolejnej konwersji: z S7-300 do S7-1500.

- Napisanie kolejnych fragmentów programu

Następnie konieczne było ponowne przepisanie kolejnych fragmentów programu, gdyż nie wszystkie funkcje dawały się poprawnie skompilować pod sterownikiem S7-1500.

- Wizualizacje na panelach HMI

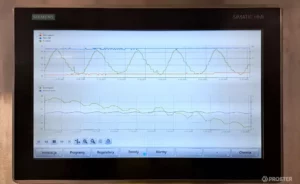

Mając już przekonwertowane programy PLC można było przejść do tworzenia wizualizacji HMI. Wymagało to kolejnej analizy programów i usunięcia z nich sygnałów sterujących tablicami synoptycznymi. Schematy procesowe zostały na nowo stworzone na panelach Unified Comfort. Dodatkowo wizualizacje zostały wzbogacone o funkcje rejestracji zmiennych procesowych i prezentację ich w formie trendów.

- Stworzenie interfejsu sterowania regulatorami PID

Na panelu stacji CIP/KZE stworzono także interfejs sterowania regulatorami PID, zastępujący usunięte wcześniej regulatory sprzętowe.

Korzyści dla Browaru Cieszyn

-

Większa niezawodność i dostępność części

Części zamienne dla S5 są coraz trudniej dostępne i drogie, a przez swój wiek nierzadko zawodne. S7 to sterowniki nowoczesne i w pełni wspierane przez Siemens’a

-

Lepsza wydajność i szybkość działania

sterowniki S7 mają znacznie większą moc obliczeniową, co skraca czas cykli programu i poprawia wydajność systemu. Dzięki temu możliwe stało się usunięcie starych, dedykowanych regulatorów PID SIPART, które obecnie także stały się już drogie w utrzymaniu i zawodne

-

Skuteczniejsza diagnostyka i utrzymanie ruchu

S7 oferuje lepsze narzędzia diagnostyczne, co ułatwia analizę błędów i szybsze usuwanie awarii. Na nowych panelach HMI możliwe stało się rejestrowanie zmiennych procesowych i zdarzeń, co pozwala na obserwację i analizę pracy maszyn w szerszej perspektywie czasowej.

-

Integracja z nowoczesnymi systemami

S5 nie obsługuje nowoczesnych protokołów komunikacyjnych, co utrudnia integrację z innymi urządzeniami. S7 pozwoli na zintegrowanie obecnych maszyn z działającym na zakładzie systemem SCADA.

-

Niższe koszty eksploatacji

mniejsze ryzyko awarii oznacza krótsze przestoje i niższe koszty konserwacji.

-

Przyszłościowe rozwiązanie

S7 to technologia, która będzie rozwijana i wspierana przez wiele lat. To pozwoli na łatwiejszy rozwój i modernizację maszyn w przyszłości.

Porozmawiaj z doradcą

Wyślij wiadomość lub zadzwoń pod +48 504 870 759. Porozmawiamy czego konkretnie potrzebujesz.