Zrobotyzowane stanowisko depaletyzacji desek parkietowych dla Holzexport

Projekt

Firma Holzexport powstała w Polsce 1992 roku jako przedsiębiorstwo rodzinne i przez ponad 20 lat swojej działalności stała się jedną z największych oraz najbardziej dynamicznie rozwijających się firm w branży produkcji parkietów i podłóg drewnianych dwuwarstwowych w Polsce. W ramach potrzeby zwiększenia wydajności procesów produkcyjnych firma zgłosiła się do nas, aby zrealizować projekt depaletyzacji z użyciem robota przemysłowego.

Wyzwania jakie przed nami stały:

- Uniwersalność stanowiska, konieczność depaletyzacji różnych formatów desek na linię,

- Wysoka wydajność stanowiska,

- Duża pojemność buforowa na transporterach palet,

- Obsługa stanowiska ograniczona do minimum i przystosowana do niewykwalifikowanych operatorów,

- Ograniczona przestrzeń na zamontowanie linii.

Rozwiązania Proster w zrobotyzowanym stanowisku

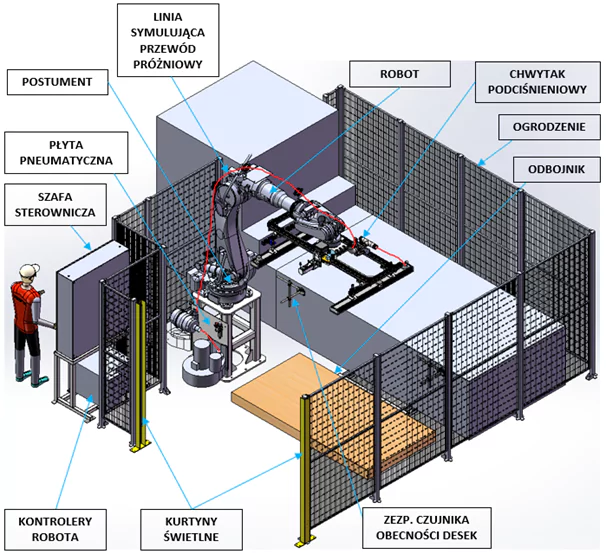

Stanowisko depaletyzujące zostało zaprojektowana zakładając wykorzystanie jednego robota, w tym wypadku firmy Kawasaki, wyposażonego w podciśnieniowy chwytak depaletyzujący.

Stosy produktu w postaci paneli podłogowych są podane do stanowiska przez operatora wózka widłowego. Robot depaletyzujący pobiera warstwę desek z pakietu, a następnie odkłada ją z odpowiednim rozsunięciem na taśmę transportera linii do dalszej obróbki. W zależności od długości desek, chwytak automatycznie przezbraja rozstaw ssawek, aby dostosować się do produktu. Obszar pracy robota jest zabezpieczony wygrodzeniem oraz świetlnymi kurtynami bezpieczeństwa. W przypadku przekroczenia kurtyn robot od razu się zatrzymuje.

Proces realizacji projektu

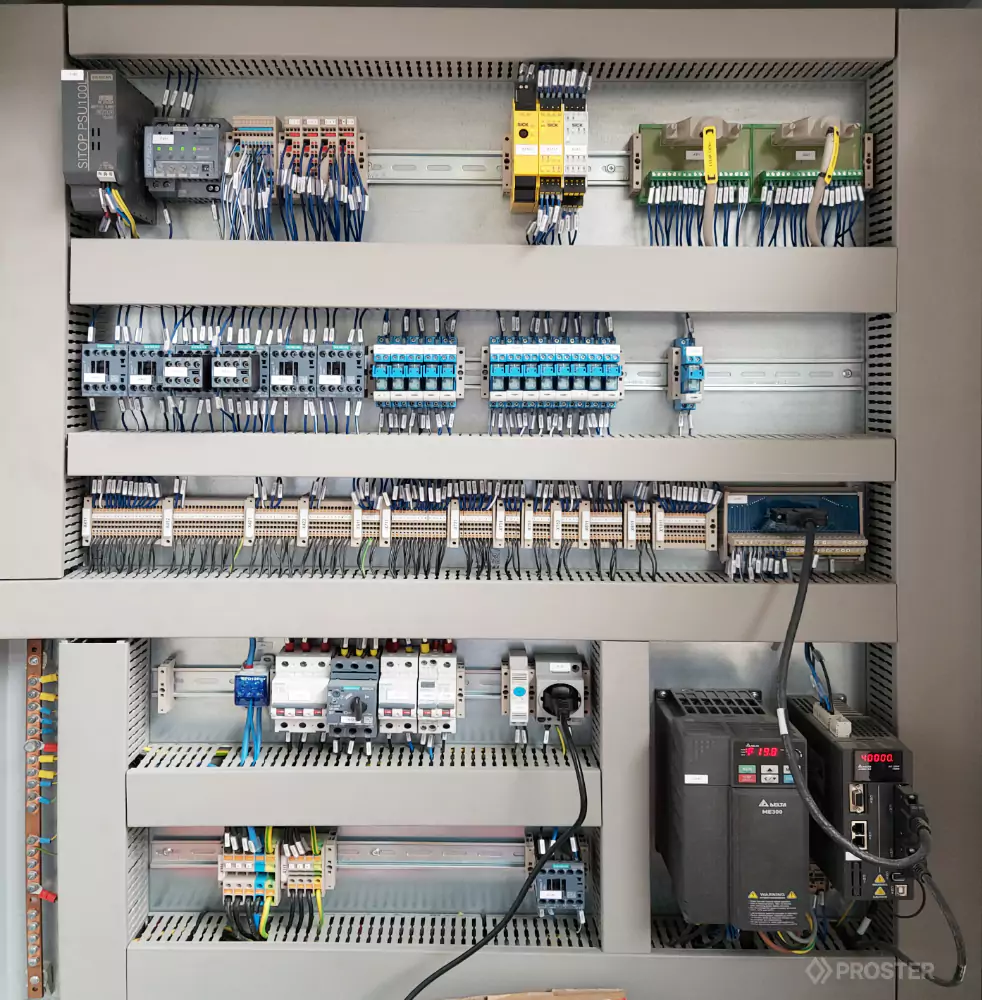

W okresie realizacji projektu, trwającym niecałe 6 miesięcy zaprojektowaliśmy zakres mechaniki, automatyki i robotyki, a następnie wyprodukowaliśmy podzespoły mechaniczne i rozdzielnicę zasilająco-sterującą linią do stanowiska depaletyzacji.

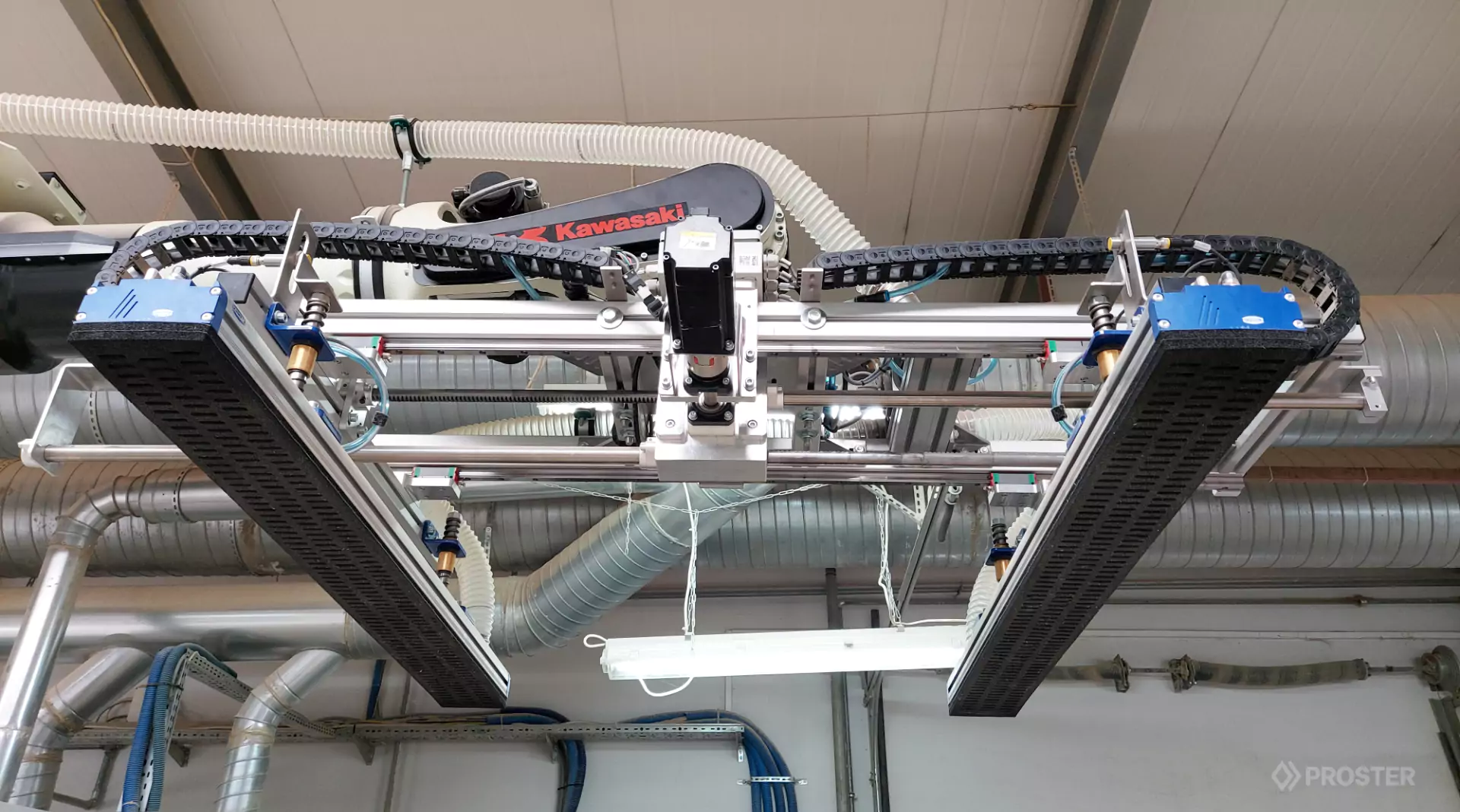

Jednym z ważniejszych etapów pracy naszych inżynierów było zaprojektowanie i wdrożenie do produkcji chwytaka podciśnieniowego zbudowanego na bazie mat ssących, dodatkowo wyposażonego w serwonapędy do uzyskania różnych rozstawów elementów pobieranych i odkładanych na linię. Podczas produkcji wykonaliśmy testy stanowiska zrobotyzowanego na naszej hali montażowej, a po sprawdzeniu i odbiorze wewnętrznym przetransportowaliśmy całe stanowisko do zakładu w klienta, gdzie nastąpił docelowy montaż i uruchomienie.

Uruchomienie zrobotyzowanego stanowiska

Uruchomienie stanowiska, przebiegało bez zakłóceń. Po skończonej konfiguracji urządzeń automatyki i samego robota, rozpoczęliśmy prace przygotowawcze do testowego uruchomienia stanowiska na różnych formatach półproduktu.

W pierwszej kolejności skupiliśmy się na uruchomieniu i testowaniu urządzeń wchodzących w skład naszego stanowiska. Następnie przeszliśmy do integracji stanowiska z linią produkcyjną klienta, gdzie ważna była wymiana odpowiednich sygnałów pomiędzy liniami. Pozwoliło to skoordynować ich pracę w taki sposób, aby utrzymać warunek ciągłego podawania półproduktu. Każda przerwa procesu depaletyzacji mogła powodować wstrzymanie ciągłej produkcji na linii, co wiązało się ze stratami czasu i pieniędzy dla klienta.

Po dopracowaniu ciągłej depaletyzacji skupiliśmy się na osiągnięciu pełnej wydajności pracy naszego stanowiska. Na tym etapie były prowadzone głównie prace nad optymalizacją ruchów robota. Celem było skrócenie czasu cyklu podawania desek. Dzięki przeprowadzonym wcześniej testom na naszej hali montażowej oraz w programach symulacyjnych, udało się po kilku poprawkach uzyskać oczekiwaną wydajność procesu depaletyzacji.

Ostatnimi etapami uruchomienia były szkolenia obsługi linii, a następnie przekazanie linii pod użytkowanie klienta z krótką asystą produkcyjną z naszej strony. Pracownicy Holzexport otrzymali również kompleksową instrukcję obsługi linii, a w niej m.in. szczegóły konserwacji wszystkich podzespołów, bezpiecznego użytkowania stanowiska, opis techniczny, sterowanie urządzeniami, czy uruchamianie stanowiska, a także listę części zamiennych dedykowanych podzespołów.

Całość uruchomienia oraz okresu szkolenia i asysty produkcyjnej trwała około dwa tygodnie, a po tym czasie klient mógł już w pełni samodzielnie użytkować stanowisko.

10 sekund

to najkrótszy czas cyklu (zależny od wielkości produktu)

Korzyści dla naszego partnera

Zaprojektowane oraz wykonane przez nas stanowisko depaletyzacji desek dostarczyło firmie Holzexport wymierne korzyści.

-

Wysoka wydajność

dzięki robotyzacji procesu

-

Uniwersalność rozwiązania

dzięki chwytakowi, który dostosowuje rozstaw ssawek do różnych wielkości desek

-

Powtarzalność depaletyzacji

robot może pracować 24/7 ze stałą wydajnością

-

Ograniczenie zasobów ludzkich

stanowisko i linię produkcyjną obsługuje jeden operator na jednej zmianie

-

Serwis gwarancyjny i pogwarancyjny PROSTER

gwarantuje szybką reakcję i spokój w razie awarii systemu

-

Kompleksowe przeszkolenie personelu

zapewnia bezpieczeństwo i higienę pracy podczas eksploatacji stanowiska zrobotyzowanego

Porozmawiaj z doradcą

Wyślij zapytanie lub zadzwoń pod +48 513 221 627. Porozmawiamy kilka minut o wyzwaniach, które przed Tobą.