Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Roboty w przemyśle - ile może kosztować integracja?

Roboty w przemyśle służą poprawie efektywności wytwarzania produktu. Cena robota przemysłowego zależy od jego udźwigu, zasięgu, kompaktowości i szybkości pracy.

W tym artykule:

- znajdziesz 3 przykłady projektów linii zrobotyzowanej i ich całościowy koszt

- poznasz podstawowe parametry doboru robota przemysłowego

- dowiesz się, że nie tylko precyzja robota jest ważna, ale także jakość produktu wsadowego

Od czego zależy cena robota przemysłowego?

Cena robota przemysłowego zależy od jego udźwigu, zasięgu, kompaktowości i szybkości pracy. To podstawowe parametry jego pracy, które w największym stopniu determinują konkretne modele robotów, jakie będziemy mogli użyć w projekcie.

Kluczowe czynniki determinujące cenę robota przemysłowego pozwolą lepiej zrozumieć, co wpływa na koszt zakupu tego urządzenia. Zapoznanie się z nimi zwiększy Twoją wiedzę na temat tych maszyn i pozwoli lepiej orientować się w tematyce robotyzacji procesów produkcyjnych przy okazji rozmowy z integratorem czy producentem robotów.

Udźwig i wydajność robota

Podstawowym pytaniem jakie należy zadać jest “Co roboty mają wykonywać?”, pod którym kryją się, m.in. pytania o wagę produktu i chwytaka robota. Te pytania pozwolą zawęzić skalę doboru odpowiedniego modelu. Jeśli ich zadaniem będzie, np. pakowanie makaronów do opakowań zbiorczych, których waga nie przekracza 5kg, to nie posłużymy się robotem mającym udźwig 500kg, a mniejszym, dostosowanym do wagi produktów. Zawęzi to wybór do kilku robotów, które spełnią wymagania zakładu produkcyjnego. Tym samym zdeterminuje to zakres cen, jaki wydamy na to urządzenie.

Głównymi założeniami całego projektu robotyzacji w zakładzie są najczęściej konkretne wartości wydajności oraz precyzji danego zadania. Te wartości także wpływają na wybór robota. Wydajność można zweryfikować w programach symulacyjnych, a podstawowe parametry szybkości pracy robota są podane najczęściej w jego specyfikacji.

Precyzja robota to jednak nie wszystko. Istotny jest jego zasięg i przestrzeń robocza, które omówimy w kolejnej sekcji.

Zasięg i kompaktowość robota przemysłowego

Roboty przemysłowe różnią się pod względem liczby osi, które możemy zaprogramować, co wpływa na ich cenę, zasięg oraz kompaktowość. Roboty 4-osiowe są zazwyczaj tańsze od 6-osiowych, jednak te drugie oferują większą elastyczność ruchu, co jest korzystne w ograniczonych przestrzeniach produkcyjnych.

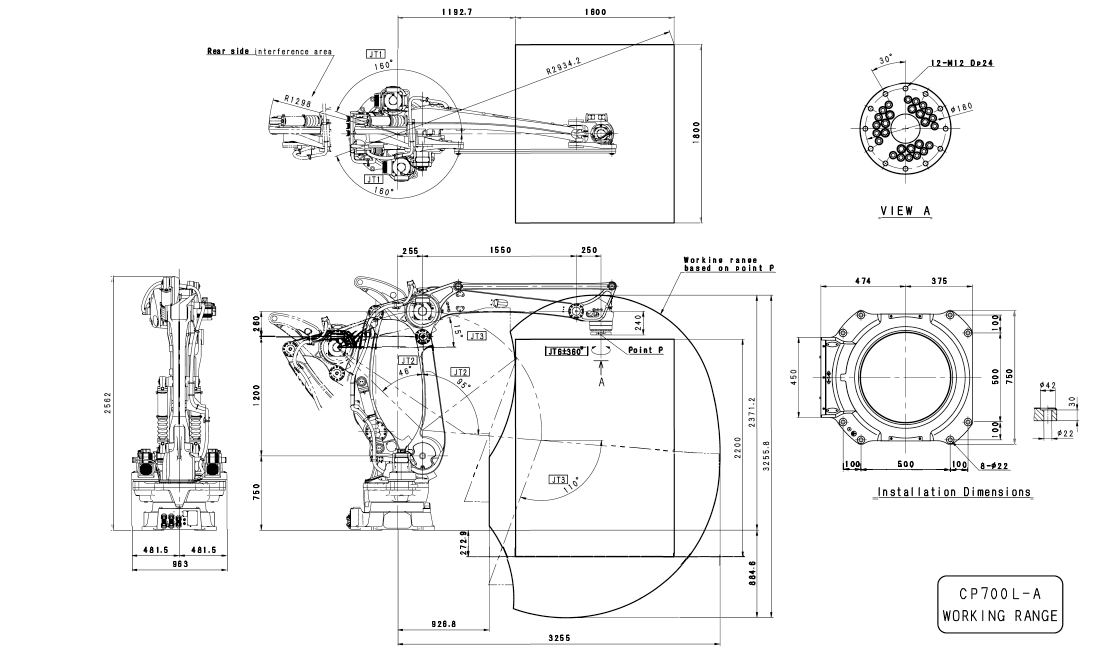

Zasięg i wymiary 4-osiowego robota przemysłowego Kawasaki CP700L

Zbyt mały zakres ruchów nie pozwoli obsłużyć procesu zgodnie z założeniami. Na przykład ułożenie pełnego stosu produktów podczas paletyzacji nie będzie możliwe.

Dobór robota ze zbyt dużym zakresem ruchów wpływa na konieczność zwiększenia gabarytów całego stanowiska, mechanicznego ograniczenia zakresu ruchów lub wyposażenie systemu w wirtualne strefy bezpieczeństwa tak, aby spełnić zasady bezpieczeństwa maszyn. Wpływa to na wzrost ceny robota.

Wielu producentów robotów ma w swojej ofercie szeroki ich wachlarz, stąd niewiele się one różnią pod względem udźwigu, zasięgu czy szybkości pracy. Mając już określone podstawowe parametry techniczne robota, należy rozważyć warunki środowiskowe jego pracy.

Warunki środowiskowe

Cena robota przemysłowego może wzrosnąć w zależności od środowiska, w którym będzie pracował. Roboty przeznaczone do ekstremalnych warunków (np. niskie temperatury, środowiska sterylne czy miejsca o wysokim zapyleniu) wymagają specjalistycznych materiałów oraz dodatkowych osłon ochronnych.

Serwis i wsparcie techniczne

Różnice w cenach robotów wynikają także z renomy producenta. Wiodące firmy oferują często wyższą cenę, ale w zamian zapewniają lepszą dostępność części zamiennych, szybszy serwis oraz szkolenia dla operatorów. Wybór tańszych rozwiązań może skutkować dłuższymi przestojami w razie awarii i problemami z konserwacją, co generuje dodatkowe koszty w dłuższej perspektywie.

Istotny jest też zdalny support, dzięki któremu serwisanci producenta mogą zbadać przyczynę problemów robota z własnej siedziby i naprawić urządzenie zdalnie lub chociaż lepiej przygotować się do serwisu w miejscu docelowym.

Ponadto rozwijające się w zawrotnym tempie oprogramowanie produkcyjne także ma znaczenie, ze względu na ciągłe aktualizacje oprogramowania i kompatybilność pomiędzy robotem, a urządzeniami współpracującymi.

Zwróć uwagę także na dostępność szkoleń z obsługi dla operatorów takich aplikacji.

Koszty zakupu robota w przemyśle

Według ARK Invest, średnia cena robota przemysłowego spadła z 47000$ w 2011 roku do 23000$ w 2022 roku. – źródło artykuł EY Global

Ceny robotów przemysłowych różnią się w zależności od producenta. Przy ostatecznej cenie należy zwrócić uwagę, że zawiera się w niej obsługa klienta na terenie kraju, dbałość o konserwację, dostęp do części zamiennych, dostępność serwisu, jakość inżynierska czy ilość integratorów obsługujących daną markę. Należy dobrze zastanowić się nad oferowanymi markami, szczególnie w dobie zalewu rynku urządzeniami z dalekiego wschodu. W perspektywie długoterminowej możemy się narazić na wyższą częstotliwość awarii; dłuższe terminy dostawy części zamiennych, a przez to przestoje produkcyjne oraz wczesne awarie urządzenia spowodowane gorszej jakości materiałami, z których robot jest zbudowany.

Pamiętajmy także, że budżet firmy produkcyjnej musi uwzględniać nie tylko cenę robota, ale również dodatkowe elementy, takie jak chwytaki, sensory, sterowniki, przenośniki czy urządzenia bezpieczeństwa. Ich produkcja także kosztuje. Jeżeli zakupimy je wszystkie u jednego integratora to zaoszczędzimy dodatkowo.

Czynniki wpływające na całkowity koszt inwestycji w system (nie tylko robota) możemy podzielić na koszty podstawowe, koszty wdrożenia i koszty długoterminowe.

Koszty podstawowe

- cena samego robota przemysłowego

- koszt chwytaka i oprzyrządowania robota

- koszt urządzeń współpracujących, jak systemy przenośników, sensory, urządzenia bezpieczeństwa, zasilanie elektryczne

Koszty wdrożenia

- integracja z istniejącymi systemami i maszynami produkcji

- montaż systemu, programowanie, testy i konfiguracja

- szkolenia pracowników

Koszty długoterminowe

- konserwacja i serwis

- części zamienne

- wsparcie techniczne

Ile kosztuje robotyzacja produkcji? – 3 przykłady

Robotyzacja produkcji to wdrożenie w procesy produkcyjne robotów przemysłowych w celu poprawy efektywności wytwarzania produktu. Koszt robotyzacji jest bezpośrednio uzależniony od stopnia zaawansowania nowych systemów, a więc od ilości użytych urządzeń, wielkości stanowisk, stopnia bezpieczeństwa czy wymagań jakościowych i wydajnościowych.

Jak można się łatwo domyślić, nie ma możliwości “od tak” podać kosztu wdrożenia robotów przemysłowych, nie znając ich przeznaczenia i parametrów procesów produkcyjnych oraz samego produktu.

W związku z tym pokażemy na przykładach szacunkowe koszty w zależności od stopnia zaawansowania systemów.

Zrobotyzowany system depaletyzacji z funkcją detekcji produktu (800 tys. zł)

Przeznaczenie systemu: Automatyczna depaletyzacji produktu po wyładowaniu z transportu.

Działanie: System polega na pobieraniu przez robota produktu o wadzę do 20kg z palety, sprawdzeniu jego jakości przez system wizyjny, a następnie przetransportowaniu ich do dalszej strefy zakładu, w której następują kolejne procesy obróbcze.

Komponenty linii:

- Robot przemysłowy

- Chwytak robota

- System sterowania, panel HMI

- System wizyjny

- Przenośniki taśmowe (ok. 8m)

- Systemy bezpieczeństwa

Do tego należy doliczyć zakres realizowanych prac, a więc programowanie robotów, sterowników plc, panelu hmi, prefabrykację szaf, montaż kompletnego stanowiska i poszczególnych urządzeń, testy i uruchomienie stanowiska, przeprowadzenie szkolenia pracowników klienta i asysta na czas uruchomienia linii.

Korzyścią z zastosowania robota w powyższej depaletyzacji jest uwolnienie zasobów ludzkich do innych czynności produkcyjnych, zautomatyzowanie kontroli jakości produktu i przekazania go do dalszej obróbki za pomocą systemu przenośników.

Całkowity koszt projektu: 800 tys. zł.

System paletyzacji i magazyn buforowy produktu (3,5 mln zł)

System ma zadanie paletyzacji produktu, rząd po rzędzie, w określonej sekwencji. Po tym procesie, gotowa paleta trafia do obszernego magazynu buforowego, gdzie zostaje owinięta folią stretch i etykietowana.

Części składowe linii:

- Robot przemysłowy

- Chwytak robota

- System sterowania, panel HMI

- Przenośniki rolkowe, kątowe (ok. 45m)

- Obrotnice rolkowe

- Owijarka do palet

- Etykieciarka

- Stanowisko podawcze przekładek na paletę

- System kontroli jakości produktu

- Systemy bezpieczeństwa

Do tego zakres realizowanych prac, a więc podobnie jak w poprzednim przykładzie – programowanie robotów, sterowników plc, panelu hmi, prefabrykację szaf, montaż kompletnych stanowisk i poszczególnych urządzeń, testy i uruchomienie stanowisk, przeprowadzenie szkolenia pracowników klienta i asysta na czas uruchomienia linii.

W tym przypadku system jest bardziej złożony od poprzedniego i potrzebuje znacznie większą ilość przenośników różnego rodzaju, bardziej złożony chwytak robota, zaawansowany system sterowania oraz integracji z oprogramowaniem produkcyjnym. Z tego wynika wyższa cena nie tylko za w/w produkty, ale także za ich zaprogramowanie i konfigurację.

Korzyścią z zastosowania robota w tym systemie paletyzacji jest automatyzacja procesów od paletyzacji przez transport, owinięcie folią stretch i etykietowanie. Dzięki temu poprawiona zostaje niezawodność w/w procesów i bezpieczeństwo produktu w przygotowaniu do dystrybucji. Ponadto stworzenie magazynu buforowego pozwala w prosty sposób zarządzać logistyką wysyłki różnych rodzajów produktów.

Całkowity koszt projektu: 3,5 mln zł.

System paletyzacji kartonów z produktem (1,5 mln zł)

Ostatni omawiany system służył pobieraniu kartonów o większych rozmiarach z linii pakującej i układaniu ich na palecie.

Części składowe linii:

- Robot przemysłowy

- Chwytak robota

- System sterowania, panel HMI

- Przenośniki łańcuchowe i rolkowe (ok. 6m)

- Etykieciarki

- Magazyn palet

- Stanowisko podawcze przekładek na paletę

- Systemy bezpieczeństwa

Do tego zakres realizowanych prac, bardzo zbliżony do wymienianego w poprzednich systemach.

Korzyścią z zastosowania robota przemysłowego w tym systemie paletyzacji jest przede wszystkim poprawa jednorodności ułożenia produktu na palecie oraz zwiększenie bezpieczeństwa, dzięki eliminacji przenoszenia ciężkich kartonów przed pracowników.

Całkowity koszt projektu: 1,5 mln zł.

Na początku rozdziału pisaliśmy, że koszty wdrożenia robotów w produkcji zależą od złożoności systemu. Niemniej jednak, przybliżone koszty realizacji można podać stosunkowo szybko, dzięki doświadczeniu i znajomości rynku.

Zapytaj o roboty przemysłowe dla Twoich procesów produkcyjnych! Napisz do naszego doradcy i zostaw kontakt, a oddzwonimy i porozmawiamy o możliwościach!

Porozmawiaj z doradcą

Wyślij wiadomość lub zadzwoń pod +48 504 870 759. Porozmawiamy czego konkretnie potrzebujesz.