Artykuły Proster - źródła profesjonalnej wiedzy

Branżowa wiedza zebrana przez specjalistów dla specjalistów. Skorzystaj z doświadczenia naszych ekspertów.

Modernizacja instalacji elektrycznej - tuning niezawodności fabryki

Modernizacja instalacji elektrycznej w zakładzie produkcyjnym to kompleksowy proces unowocześnienia i dostosowania systemu zasilania elektrycznego do aktualnych potrzeb technologicznych, norm bezpieczeństwa oraz wymogów prawnych.

Jeśli prowadzisz zakład produkcyjny, pewnie znasz to uczucie – awaria instalacji elektrycznej i cała linia staje. Maszyny milczą, a koszty rosną z każdą minutą. Unowocześnienie instalacji to decyzja o tym, czy zminimalizujemy ryzyko przestoju maszyn w najmniej odpowiednim momencie.

Kiedy czas powiedzieć „dość” starej instalacji elektrycznej?

Wiek, a więc pora na emeryturę

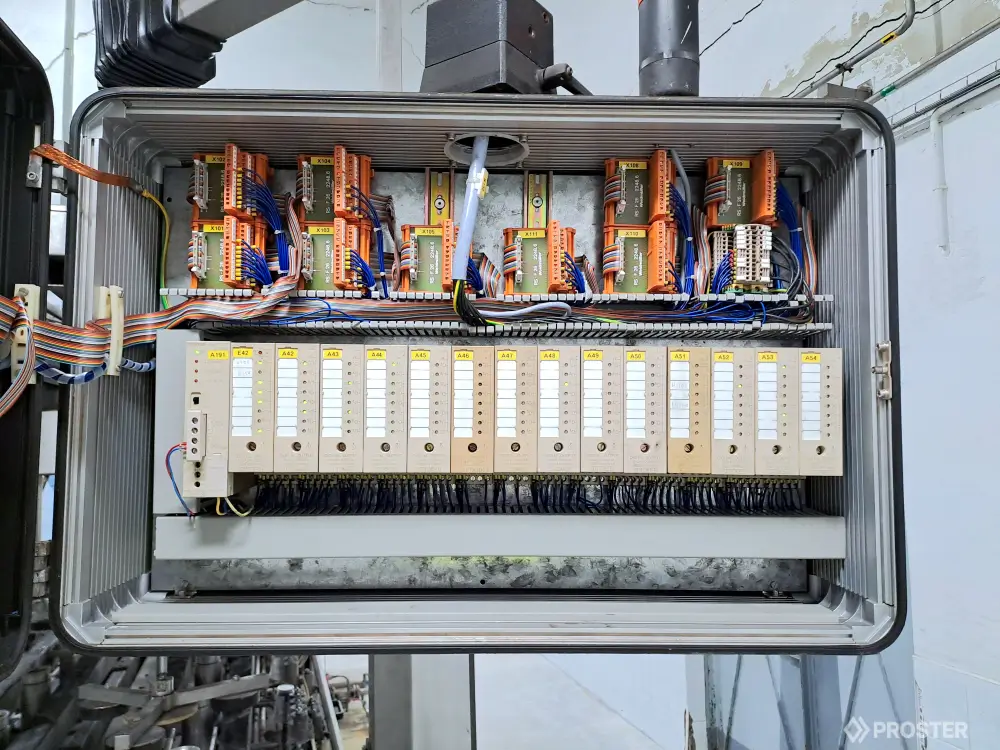

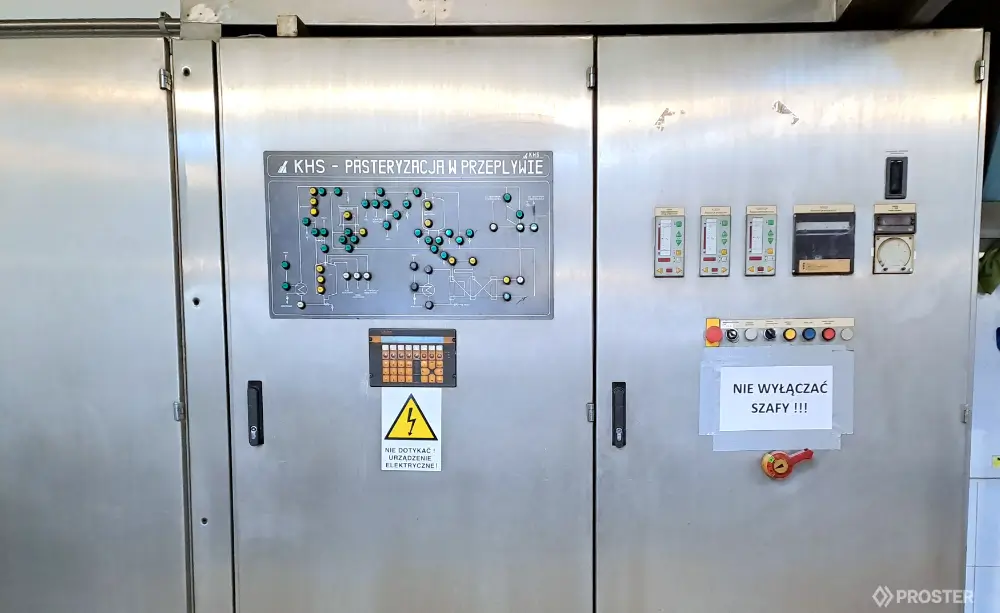

Zabezpieczenia z minionej epoki, stare komponenty w rozdzielnicach, zużyte przewody. Czasem strach o to, czy jeśli zaniknie zasilanie to panel HMI włączy się ponownie (zobacz: Modernizacja sterowania maszyn dla branży browarniczej). Przestarzała instalacja to czasem bomba zegarowa – przestój produkcyjny i zagrożenie dla zdrowia pracowników.

Wzrost obciążenia instalacji

Rozbudowa zakładu o nowe maszyny, związane z automatyzacją i robotyzacją produkcji, znacząco obciąża istniejącą infrastrukturę, szczególnie gdy nowe urządzenia charakteryzują się dużym poborem mocy. Kolejnym czynnikiem jest modernizacja procesów produkcyjnych, np. wprowadzenie nowych etapów technologicznych czy zmiana sposobu obróbki materiałów. Takie zmiany mogą wymagać pracy urządzeń o większym zapotrzebowaniu energetycznym. Jeśli istniejąca instalacja nie jest w stanie obsłużyć rosnącego zapotrzebowania, w takim przypadku konieczna jest modernizacja instalacji elektrycznej. Może ona obejmować wymianę przewodów, rozdzielnic, montaż nowoczesnych zabezpieczeń czy instalację stabilizatorów napięcia.

Sygnały ostrzegawcze to:

- Częste zaniki napięcia podczas uruchamiania maszyn

- Nagrzewające się przewody i rozdzielnice

- Migające światła przy większych obciążeniach

- Wylatujące bezpieczniki „bez powodu”

Norma PN-HD 60364 obowiązuje

Modernizacja linii produkcyjnej stwarza konieczność dostosowania infrastruktury elektrycznej do aktualnych norm i przepisów. Jednym z podstawowych dokumentów regulujących wymagania w tym zakresie jest norma PN-HD 60364, która określa wymagania dla instalacji niskiego napięcia w zakresie projektowania, wykonania oraz kontroli systemów elektrycznych.

Zgodnie z aktualnymi wymaganiami, instalacje muszą być wyposażone w:

- Ochronę przeciwporażeniowa i przepięciową (wyłączniki różnicowoprądowe, uziemienie punktów newralgicznych, ograniczniki przepięć),

- Przewody i rozdzielnice dobrane do rzeczywistych obciążeń i pracy w warunkach przemysłowych,

- Systemy monitorowania stanu instalacji i jakości energii, które pozwalają wykryć przeciążenia, czy spadki napięcia.

Modernizacja linii produkcyjnej bez uwzględnienia aktualnych norm może stanowić poważne zagrożenie dla bezpieczeństwa pracowników, prowadzić do awarii i obniżenia efektywności, a także skutkować konsekwencjami prawnymi podczas odbiorów technicznych, audytów czy kontroli przeprowadzanych przez instytucje takie jak UDT, PIP czy Państwowa Straż Pożarna.

Co wchodzi w skład nowoczesnej modernizacji?

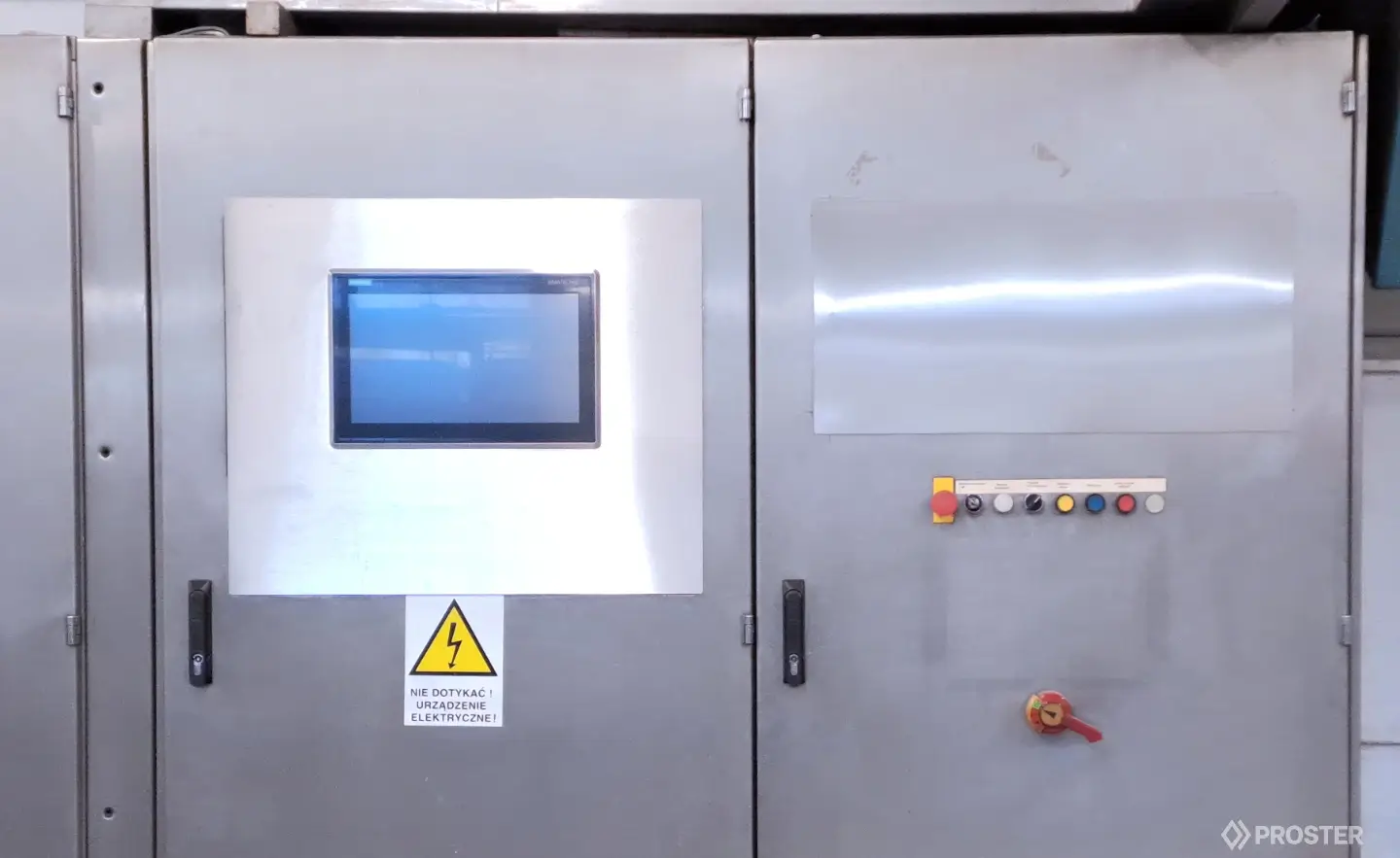

- Nowe rozdzielnice z systemami automatyki przemysłowej,

- Przebudowę tras kablowych,

- Przewody o większych przekrojach z lepszą izolacją,

- Systemy EMS (Energy Management System) do zarządzania energią i zdalnego monitoringu,

- Integrację ze SCADA/BMS, zapewniającymi kontrolę w czasie rzeczywistym,

- Nowoczesne sterowniki PLC i panele HMI,

- Zasilanie rezerwowe – UPS, agregaty prądotwórcze, magazyny energii,

- Oświetlenie LED z inteligentnym sterowaniem.

Efektywność energetyczna – monitoruj zużycie energii

Nowoczesna instalacja pozwala na:

- monitorowanie zużycia energii,

- lepsze zarządzanie odbiornikami,

- redukcję strat.

To nie tylko ekologiczne ale również korzystne ekonomicznie. Nowoczesne instalacje elektryczne są bardziej energooszczędne, co przekłada się na niższe rachunki za prąd. Modernizacja w zakładzie produkcyjnym to jeden z najskuteczniejszych kroków w kierunku poprawy efektywności energetycznej i obniżenia kosztów operacyjnych.

Współczesne systemy elektroenergetyczne oparte są na inteligentnych technologiach, które umożliwiają precyzyjne monitorowanie zużycia energii na poziomie całego zakładu, poszczególnych linii produkcyjnych, a nawet pojedynczych maszyn.

Wdrożenie analizatorów parametrów sieci, liczników energii z komunikacją (np. Modbus, Ethernet/IP, Profinet) oraz centralnych systemów nadzoru (SCADA, EMS – Energy Management System) pozwala na stały pomiar i analizę parametrów takich jak: moc czynna, bierna, współczynnik mocy (cos φ), przepięcia i przeciążenia. Dzięki temu możliwa jest szybka lokalizacja awarii.

Co jeszcze obejmuje modernizacja instalacji elektrycznej?

Modernizacja instalacji często obejmuje również automatyzację sterowania oświetleniem, wentylacją, systemami grzewczymi oraz optymalizację pracy silników elektrycznych poprzez zastosowanie falowników. Pozwala to nie tylko na zmniejszenie zużycia energii, ale również na zwiększenie żywotności urządzeń.

Dzięki przeprowadzonej modernizacji linii zakład produkcyjny ma możliwość integracji instalacji z systemami zarządzania produkcją (MES, ERP), co pozwala powiązać dane energetyczne z konkretnymi partiami produkcyjnymi. To otwiera drogę do jeszcze dokładniejszej analizy kosztów energetycznych w kontekście efektywności procesów.

Jakie ostateczne korzyści przynosi nowa instalacja elektryczna?

Nowa instalacja elektryczna przekłada się nie tylko na niższe rachunki za energię. Oprócz tego, poprawia niezawodność maszyn nie powodując nieplanowanych przestojów oraz wspiera strategię zrównoważonego rozwoju, redukując ślad węglowy zakładu i zwiększając jego konkurencyjność na rynku.

Jak przebiega modernizacja instalacji elektrycznej?

Audyt – poznanie stanu instalacji

Proces modernizacji rozpoczyna się od oceny stanu technicznego istniejącej instalacji – przewodów, rozdzielnic, zabezpieczeń, urządzeń sterujących – pod kątem ich zgodności z obowiązującymi normami oraz możliwości dalszej eksploatacji.

Projekt – plan na modernizację

Na podstawie wyników audytu przygotowywany jest szczegółowy projekt modernizacji. Uwzględnia on dwa aspekty

- aktualne potrzeby zakładu,

- planowany rozwój.

Należy wziąć pod uwagę także instalację nowych maszyn, automatyzację procesów czy wdrożenie odnawialnych źródeł energii. Projekt zawiera dobór odpowiednich komponentów (np. zabezpieczeń, falowników, analizatorów energii), schematy elektryczne, harmonogram prac oraz analizę kosztów.

Realizacja – pamiętaj o minimalnym wpływie na ciągłość produkcji

Ze względu na konieczność utrzymania produkcji, modernizacja prowadzona jest etapowo, często poza godzinami pracy zakładu lub w trakcie planowanych przestojów. Wdrażane są tymczasowe zasilania i obejścia, aby maksymalnie ograniczyć czas wyłączenia. Współpraca z działem utrzymania ruchu oraz precyzyjna logistyka działań pozwalają zminimalizować ryzyko przestojów i zakłóceń.

Testy i odbiory – sprawdzamy dwa razy

Po zakończeniu prac wykonuje się kompleksowe testy funkcjonalne oraz pomiary parametrów instalacji (rezystancja izolacji, impedancja pętli zwarcia, skuteczność ochrony przeciwporażeniowej itd.). Sprawdzana jest poprawność działania zabezpieczeń oraz układów elektrycznych. Instalacja musi spełniać wszystkie wymagania norm PN-EN i przepisów BHP, co potwierdzają dokumenty odbiorowe i protokoły pomiarowe.

Podsumowanie – inwestycja, która się opłaca

Modernizacja instalacji elektrycznej to inwestycja, która się opłaca. Bezpieczeństwo pracowników, niezawodność produkcji, niższe rachunki za prąd – wszystko to składa się na zwrot kosztów.

W erze Przemysłu 4.0 nie ma miejsca na przestarzałą infrastrukturę. Inteligentne fabryki potrzebują inteligentnych instalacji. A wszystko zaczyna się od decyzji – czy chcesz nadal gasić pożary, czy wolisz je przewidywać i zapobiegać?

Twój zakład zasługuje na instalację elektryczną, która będzie wspierać, a nie hamować rozwój.